Zerstörungsfreie Werkstoffprüfung

Zerstörungsfreie Werkstoffprüfung

Zerstörungsfreie Werkstoffprüfungen kommen zum Einsatz, wenn die qualitätsgeprüften Komponenten später genutzt werden sollen. Mithilfe moderner Präzisionsmesstechnik ist es heute möglich, sogar unzugängliche Bereiche auf Material- und Fertigungsfehler zu kontrollieren.

Was versteht man unter zerstörungsfreier Prüfung?

Als zerstörungsfreie Prüfung (ZfP) oder zerstörungsfreie Werkstoffprüfung bezeichnet man die technische Kontrolle von Baugruppen, Bauteilen und einzelnen Werkstoffen auf mögliche Fehlstellen und Fehler. Sie erfolgt ohne anschließende Zerstörung des geprüften Materials und Änderung seiner Eigenschaften. Sie ist notwendig, weil fehlerhafte Materialien und bauliche Mängel im Extremfall sogar die Sicherheit des Bauteils oder Gebäudes beeinträchtigen. Zerstörungsfreie Prüfmethoden arbeiten mit thermischer, mechanischer und chemischer Beanspruchung, um vor der Inbetriebnahme mögliche Fehlstellen aufzuspüren. Zu diesen Mängeln zählen korrodierte Oberflächen, Poren, Risse und Einschlüsse im Material. Während des Betriebes der Anlage sind weitere zerstörungsfreie Prüfungen erforderlich.

Die genormten Prüfverfahren kommen in fast allen Industriebranchen zum Einsatz, egal ob es um Kraftfahrzeuge, Flugzeuge, Schiffe, Maschinen oder um die Qualitätssicherung von Gebäuden geht. Sie werden entsprechend den geltenden DIN-EN-ISO-Normen, dem US-amerikanischen ASME-Regelwerk und individuellen Anweisungen seitens des Kunden durchgeführt. Die Prüfverfahren basieren auf energetischen Wechselwirkungen. Welche Energieform für sie geeignet ist, hängt vom zu prüfenden Material ab.

Worin besteht der Unterschied zu zerstörenden Prüfverfahren?

Zerstörungsfreie Werkstoffprüfungen erfolgen, wie die Bezeichnung bereits andeutet, ohne Schädigung oder minimale Beeinträchtigung des Prüfgegenstandes. Das gefertigte Bauteil wird mithilfe schonender Prüfmethoden auf seine Unversehrtheit untersucht. Im Unterschied dazu wird der Werkstoff bei der zerstörenden Prüfung so beschädigt, dass er nicht mehr genutzt werden kann. Dabei werden eigens für diesen Zweck gefertigte genormte Prüfkörper eingesetzt.

Ihre Zerstörung liefert dem Konstrukteur wichtige Informationen darüber, welcher Werkstoff geeignet ist und welche Geometrie und Abmessungen das noch zu fertigende Bauteil haben muss: Zerstörende Werkstoffprüfungen erfolgen, um Werkstoffkennwerte zu ermitteln. Das ist bei der zerstörungsfreien Prüfung nicht der Fall. Der Werkstoffprüfer weiß im Anschluss daran lediglich, ob er die untersuchte Komponente auswechseln muss oder sie technisch sicher ist (Inspektion).

Welche Prüfverfahren gibt es?

Bei der zerstörungsfreien Prüfung nutzt man Verfahren wie:

- Sichtprüfung

- Ultraschallprüfung

- Magnetpulverprüfung

- Farbeindringprüfung

- Durchstrahlungsprüfung

- Wirbelstromprüfung

- CT-Scans

Sichtprüfung (VT)

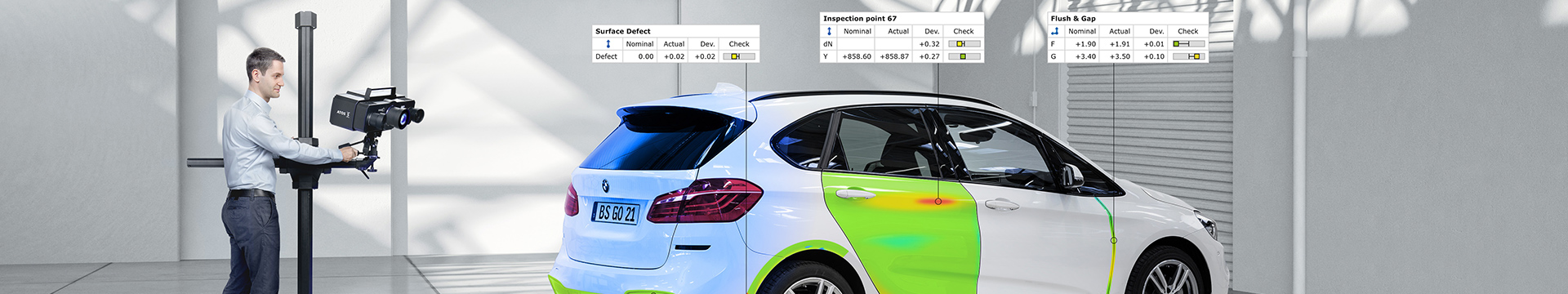

Als Sichtprüfung bezeichnet man ein Prüfverfahren, bei dem das Bauteil mit bloßem Auge eingehend kontrolliert wird. Die visuelle Werkstoffprüfung wird oft durch weitere zerstörungsfreie Materialuntersuchungen ergänzt. Man unterscheidet direkte und indirekte Sichtprüfungen. Direktes visuelles Testen erfordert mitunter Endoskop, Spiegel und Lupe. Bei der indirekten Sichtprüfung hält der beurteilende Mitarbeiter die Werkstoffoberfläche per Videoskopie fest und speichert das Bild digital. Anschließend wird der sichtbare Qualitätsmangel vergrößert und vermessen.

Ultraschallprüfung (UT)

Bei schallleitfähigen Werkstoffen bietet sich die Ultraschallprüfung an. Sie ermöglicht das Aufspüren von äußeren Mängeln und Volumenfehlern bei Kunststoffkomponenten, Gussbauteilen und Schweißnähten. Der Prüfer trägt ein Koppelmittel auf und fährt mit den Prüfköpfen die Oberfläche langsam ab. Dabei arbeitet er mit unterschiedlichen Schallrichtungen. Um Fehlstellen sichtbar zu machen, muss der Schall senkrecht ausgerichtet sein. Ultraschallprüfungen mit 0,2 bis 50 MHz geben Auskunft über die Qualität und Wandstärken der Komponenten und lassen sich für die zerstörungsfreie Schweißnahtprüfung bei Nickellegierungen und austenitischen Stählen verwenden.

Magnetpulverprüfung (MT)

Ferromagnetische Materialien (Stahl, Kobalt, Nickel, Gusseisen) lassen sich durch eine Magnetpulverprüfung auf oberflächliche und direkt darunter befindliche Mängel untersuchen. Der Werkstoff wird magnetisiert und danach mit einem Prüfmittel (magnetisierbare Partikel) bestreut. Diese lagern sich dann an den Riss an. Die Magnetpulverprüfung eignet sich zum Nachweis von maximal 0,5 mm tiefen Fehlstellen. Das Eisenoxidpulver wird wegen des stärkeren optischen Effekts zusammen mit Öl aufgetragen. Fluoreszierende Prüfmittel bestrahlt man anschließend mit UV-Licht. Die elektromagnetische Behandlung erfolgt mit Gleich- oder Wechselstrom. Nach der Werkstoffprüfung wird das Bauteil gereinigt und entmagnetisiert.

Farbeindringprüfung (PT, Rot-Weiß-Test)

Diese zerstörungsfreie Werkstoffprüfung wird bei nicht porösen und nicht ferromagnetischen, metallischen Oberflächen eingesetzt. Damit lassen sich sogar kleinste Fehler erkennen. Der Werkstoffprüfer trägt ein rotes Prüfmittel auf und lässt es einwirken. Infolge des Kapillareffekts dringt es in jede Pore und Fehlstelle ein. Anschließend entfernt er die Farbschicht mit einem Spezialreiniger und trägt einen weißen Entwickler auf. Dieser bringt nach der Einwirkzeit kleinste Unebenheiten und Risse ans Tageslicht: Die durch die Kapillarwirkung rot gekennzeichneten Fehler bilden einen starken Kontrast zur weißen Werkstoffoberfläche. Nach der Endreinigung dokumentiert er die Fehler. Man nutzt diese Werkstoffprüfung vor allem im Stahl- und Brückenbau.

Durchstrahlungsprüfung (RT, Röntgenprüfung)

Für Durchstrahlungsprüfungen nutzt man Gamma- und Röntgenstrahlen. Sie eignen sich zum Auffinden von Volumenfehlern bei Kunststoffen und metallenen Werkstoffen (Gusseisen, Stahl). Die Röntgenprüfung dient der Darstellung von Materialunterschieden und Bauteildichten. Und nutzt Röntgenröhren und Radionuklide, die Gammastrahlung abgeben. Abweichende Werkstoffdichten und Dicken zeigen sich als unterschiedlich geschwärzte Zonen. Helle Gebiete auf dem Film weisen auf eine hohe Materialdichte hin. Fehlstellen haben ebenfalls eine abweichende Dichte und lassen sich an unterschiedlichen Helligkeitsstufen erkennen. Je nach Einstrahlwinkel, Auflösung und Kontrast können sogar kleinste Risse identifiziert werden. Die Durchstrahlungsprüfung wird standardmäßig insbesondere bei sicherheitsrelevanten Materialien und Bauteilen (Gussteile in Kraftwerken, Schweißnähten) und zur Identifizierung von Volumenfehlern eingesetzt.

Wirbelstromprüfung (ET)

Elektrisch leitfähige Materialien werden oft per Wirbelstromverfahren kontrolliert. Dieses basiert auf der Tatsache, dass auch Fehler nahe der Oberfläche eine bestimmte Durchlässigkeit und elektrische Leitfähigkeit haben. Man belegt den Werkstoff mit einem magnetischen Wechselfeld. Dieses löst im zu prüfenden Bauteil elektrische Wirbelströme aus. Materialübergänge und Fehler stören jedoch dieses Wirbelstromfeld. Weil die in ihrem Lauf veränderten Wirbelstromfeldlinien ein sekundäres Magnetfeld erzeugen, lassen sie sich problemlos messen. Wirbelstromprüfungen sind schnell und einfach durchzuführen und machen sogar winzige Fehler sichtbar.

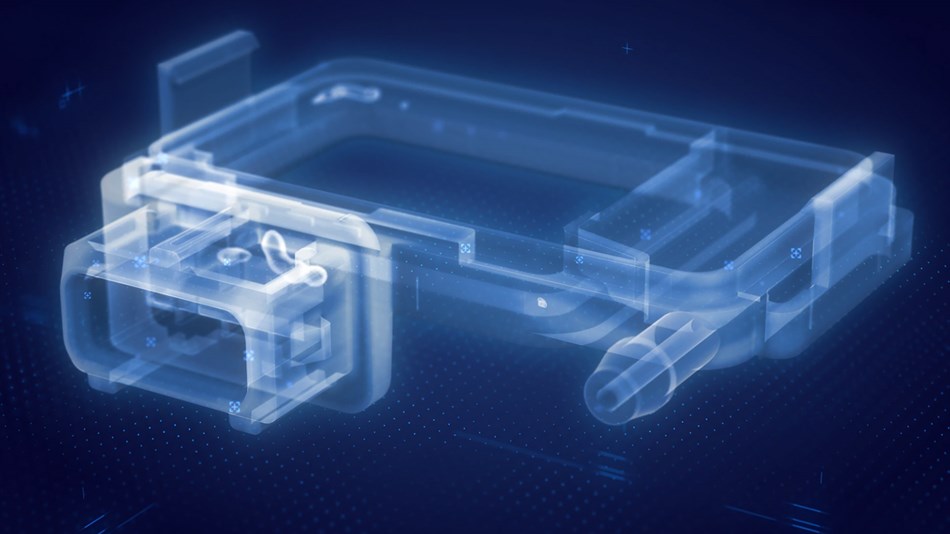

Werkstoffprüfung mittels industrieller 3D-Computertomografie (CT)

Der für industrielle Anwendungen entwickelte 3D-Computertomograf prüft sogar kleine komplexe Bauteile. Er arbeitet via zerstörungsfreier Röntgenprüfung und kontrolliert Kunststoff- und Metallgussteile. Bei der zerstörungsfreien Prüfung von Kunststoff erstellt er zuerst mehrere 2D-Bilder und fügt sie dann zu 3D-Bildern zusammen. Er scannt sogar komplexe Bauteile mit hoher Präzision. Gerätesteuerung und Messdatenauswertung erfolgen mit derselben Software. Die Ausrichtung des Bauteils im Computertomografen erfolgt mithilfe einer virtuellen Positionierhilfe. Anschließend richtet die Software den Prüfkörper selbsttätig aus. Dadurch können Scans erzeugt werden, die den hohen messtechnischen Anforderungen der Industrie entsprechen und Kernbrüche und sogar kleinste Fehler, Poren und Lunker im Bauteil anzeigen. Sie erfassen sogar Komponenten, die ältere Messtechnik wegen ihrer Unzugänglichkeit nicht prüfen konnte.

Welche Vorteile bieten zerstörungsfreie Prüfungen?

Zerstörungsfreie Prüfungen haben verglichen mit zerstörenden Prüfmethoden den Vorteil, dass das kontrollierte Bauteil nicht mehr neu gefertigt werden muss. Dadurch spart der industrielle Anwender Geld, Zeit und zusätzliche personelle Ressourcen. Die bei zerstörungsfreien Prüfungen genutzten genormten Verfahren gewährleisten die erforderliche Qualität und Mängelfreiheit. Dadurch können sie Unfälle, Umwelt- und Sachschäden verhindern. Die für technisch einwandfrei befundenen Anlagen arbeiten ohne Stillstand, sodass Produktions- und Lieferzeiten eingehalten werden können. Nur mangelhafte Teile werden dem Ausschuss zugeordnet.

Für welche Anwendungen eignet sich die zerstörungsfreie Werkstoffprüfung?

Die zerstörungsfreie Werkstoffprüfung ist für diverse Anwendungen geeignet. Im Bauwesen nutzt man sie für die zerstörungsfreie Prüfung von Beton. Man untersucht die alte Bausubstanz im Hinblick auf ihre Restlebensdauer und Standsicherheit. Dabei nutzt man beispielsweise das Ultraschallverfahren (40 bis 200 kHz). Dieses ermöglicht die genaue Lokalisierung von Fehlstellen und Mängeln in der Bausubstanz. Ein weiterer Anwendungsbereich ist die zerstörungsfreie Prüfung von Schweißnähten in der Bau-, Maschinenbau-, Automobil-, Luftfahrt-, Gas- und Ölindustrie sowie im Schiffbau.

Mithilfe verschiedener Verfahren lassen sich in Schweißnähte eingeschlossene Fremdstoffe, Lunker, Risse, Poren, Maß- und Formabweichungen sowie unvollständige Durchschweißungen feststellen. Die zerstörungsfreie Prüfung wird darüber hinaus bei Klebeverbindungen eingesetzt: Sogar schwer klebbare Werkstoffkombinationen wie zwei Metalle, Metall und Glas sowie Metall und Faserverbundwerkstoff lassen sich inzwischen herstellen. Dafür nutzt das Fraunhofer IFAM beispielsweise die Ultraschallprüfung (Phased Array), den Röntgencomputertomografen und die Thermografie.

Fazit

Die zerstörungsfreie Werkstoffprüfung wird in vielen industriellen Bereichen genutzt. Dank technisch optimierter 3D-CT-Scans lassen sich sogar komplexe Strukturen und architektonische Anbauten problemlos untersuchen.