Warmumformung

Warmumformung: Technologie, Varianten und industrieller Einsatz

Die Warmumformung von Blech hat insbesondere bei Autoherstellern und Zulieferern einen hohen Stellenwert. Sie eignet sich für alle Stahlqualitäten. Die damit gefertigten Bauteile sind leichter und erzielen bessere Crashtestwerte.

Blechumformung als Warmumformung

Die Warmumformung ist ein Verfahren der Blechumformung, das auch als Form- oder Presshärten bezeichnet wird. Sämtliche Umformprozesse laufen oberhalb der Rekristallisationstemperatur des verwendeten Metalls ab. Während der Warmumformung des Blechs kommt es zur Erholung und Entfestigung des Werkstoffs. Dadurch sind trotz niedriger Umformkräfte hohe Umformgrade möglich. Zur Warmumformung zählen mehrere Verfahren wie z. B. das Schmieden, Warmwalzen und Strangpressen. Die Umformtechnik ist in der DIN 8582 geregelt und erlaubt, sogar hochfeste Werkstoffe anforderungsgemäß zu bearbeiten. Das Verfahren eignet sich insbesondere für Bauteile, die einer hohen Belastung standhalten müssen (Zylinder, Kurbelwellen, Pleuel, Zahnräder).

Unterschiede zur Halbwarmumformung und Kaltumformung

Bei der Halbwarmumformung werden Temperaturen zwischen der Kaltumformung und der Warmumformung von Blechen genutzt. Industrielle Anwender kombinieren die Vorteile beider Verfahren miteinander und versuchen, die Nachteile beider Technologien zu vermeiden, indem sie eine bestimmte Umformtemperatur wählen. Die Halbwarmumformung benötigt weniger Umformkräfte als die Kaltumformung. Die abgekühlten Bauteile haben geringere Maßtoleranzen als warmgeformte. Bei der Kaltumformung findet die Umformung unterhalb der Rekristallisationstemperatur statt. Um einen vergleichbaren Umformgrad zu erzielen, sind höhere Umformkräfte aufzuwenden. Das Ergebnis sind Präzisionsteile mit geringeren Maßtoleranzen und guter Oberflächenstruktur. Um eine Verfestigung des umgeformten Werkstücks zu erreichen, wird es mithilfe von Rekristallisationsglühen behandelt.

Wie funktioniert die Blechumformung als Warmumformung?

Die Blechumformung wird als Warmumformung über der Rekristallisationstemperatur durchgeführt. So heißt die Temperatur, bei der das Metall während der Umformung zu 100 % rekristallisiert. Die Rekristallisationstemperatur liegt bei 40 oder 50 Prozent der absoluten Schmelztemperatur. Bei dieser Ofenhitze werden die innerhalb der Gefügestruktur befindlichen Versetzungen eliminiert: Neue Körner entstehen, die Härte des Werkstoffs nimmt ab. Die Materialdehnung lässt sich bei der Warmumformung in einer Fließkurve darstellen. Sie bildet den Zusammenhang zwischen der Fließspannung bei der Warmumformung und den jeweiligen Umformgraden ab. Die Fließspannung selbst wird von der Arbeitstemperatur und der Umformgeschwindigkeit beeinflusst.

Die z. B. beim Tiefziehen durchgeführte Warmumformung erfolgt als direkte oder indirekte Warmumformung des Blechs. Bei der direkten Warmumformung wird das Material schon vor dem ersten Umformvorgang im Ofen bis oberhalb der Rekristallisation erwärmt. Danach wird das Material in die Presse und in das Tiefziehwerkzeug gelegt. Nachdem das Material plastisch umgeformt wurde, wird es in einer gekühlten geschlossenen Matrize abgekühlt. Typisch für die indirekte Warmumformung ist, dass die Erwärmung nach dem ersten Umformschritt erfolgt. Danach schließen sich das Fertigziehen und ein rasches Abkühlen beim Pressen an. Bei der als Warmumformung vorgenommenen Blechumformung wird meist Bor-Stahl22MnB5 verwendet. Das bestmögliche Materialverhalten wird bei der Umwandlung von Austenit in Martensit erzielt.

Die Automobilhersteller bedienen sich in letzter Zeit bevorzugt dieser Umformtechnik. Grund ist, dass die damit gefertigten Bauteile eine höhere Sicherheit bei Crashs bieten. Außerdem machen warmgeformte und abgekühlte Spezialstähle das Fahrzeug leichter. Die Autobauer lassen damit Längsträger, Türverstärkungen, Schweller, Dachrahmen, Dachrelings, Stoßstangenträger sowie A- und B-Säulen fertigen. Damit die Warmumformstähle im Ofen nicht verzundern, erhalten sie eine Aluminium-Silizium-Spezialbeschichtung. Um eine gleichbleibend hohe Fertigungsqualität zu erhalten, werden die Teile einer Qualitätssicherung unterzogen. Dies geschieht automatisiert mithilfe optischer Messtechnik.

Was sind die Vorteile und Nachteile der Warmumformung?

Zu den Vorteilen der Warmumformung gehören:

- keine Verfestigung und hohe Umformbarkeit des Werkstoffs

- geringe Rückfederung

- Fertigung komplexerer Formen möglich

- gute Maßhaltigkeit wegen niedriger Eigenspannung

- leichtere Bauteile wegen geringerer Wandstärken

- nur geringe Umformkräfte notwendig

- für alle Stahlqualitäten geeignet

Die wesentlichen Nachteile sind:

- die hohe Arbeitstemperatur lässt die Oberfläche leicht verzundern (Nachbearbeitung!)

- das Bauteil kann sich schlimmstenfalls verziehen

- größere Maßtoleranzen

- Ofen verursacht hohe Energiekosten

- Gratbildung

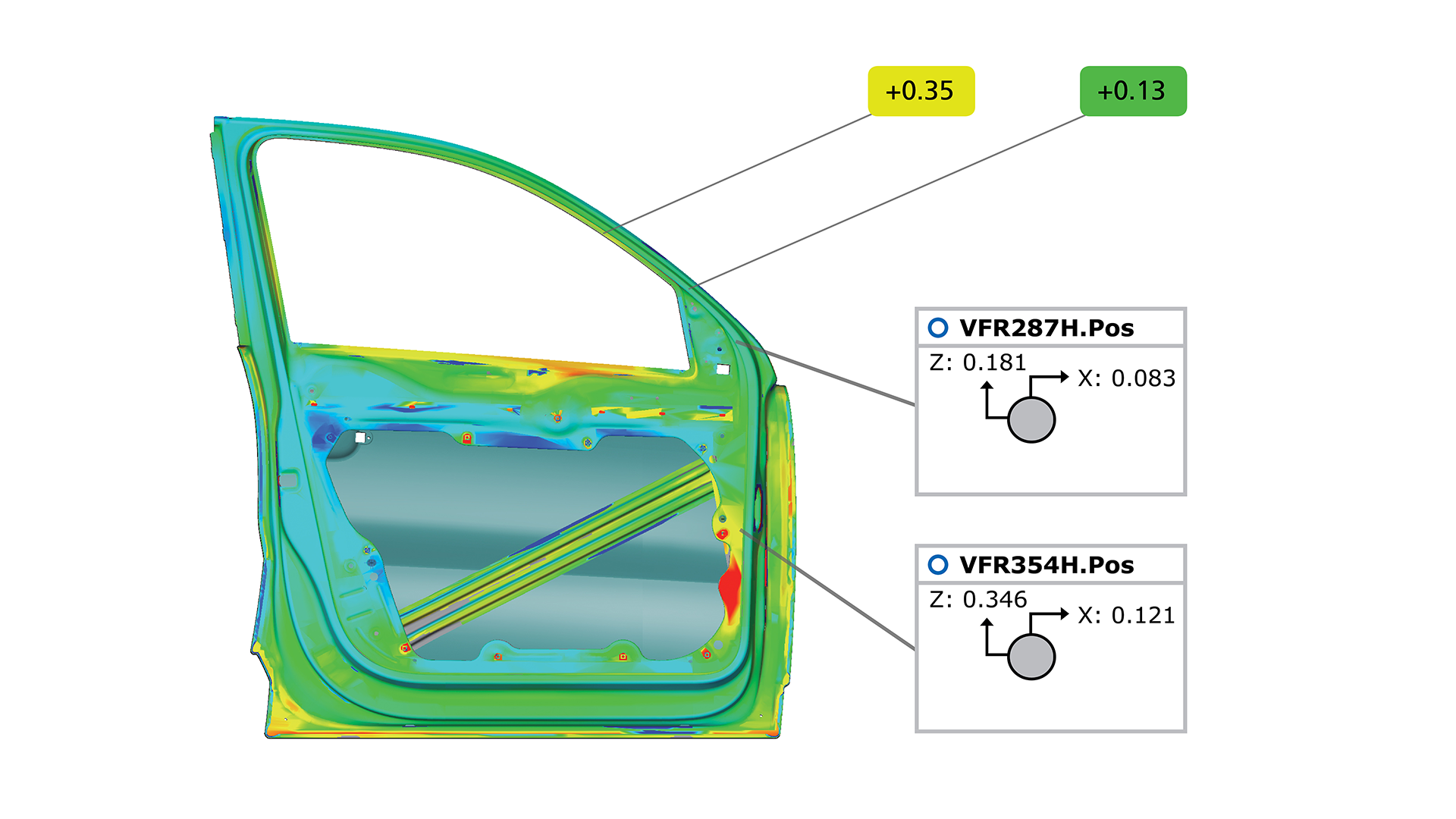

Einfache Messung warmgeformter Bauteile

Bisher sind für die Vermessung hochfester Blechbauteile, z.B. im Karosseriebau, Messaufnahmen nötig. Diese verursachen durch ihre individuelle Anfertigung hohe Kosten. Die Virtual Clamping Technologie von GOM sowie ein universeller Aufbau in der Messmaschine ATOS ScanBox ersetzen physische Messaufnahmen. Das sorgt für Kostenersparnisse und eine merkliche Beschleunigung der Produktionsprozesse.