Blechumformung

Blechumformung: Verfahren, Anwendungsbereiche, Qualitätssicherung

Die Blechumformung lässt sich in diversen industriellen Bereichen nutzen. Zur Anwendung kommen verschiedene computergesteuerte Fertigungsverfahren. Diese Fertigungsverfahren werden optimal auf die unterschiedlichen Werkstoffe, Materialstärken und andere wichtige Faktoren abgestimmt.

Blechumformung: Definition und allgemeine Informationen

Zur Blechumformung gehören Fertigungsverfahren, bei denen die Formgebung ohne Veränderung der Masse, des Volumens und des Materialzusammenhalts erfolgt. Das Umformen verändert allerdings die Oberfläche und Eigenschaften der zu bearbeitenden Metalle. Je nach Gitterstruktur kommt es dabei zu wandernden Versetzungen (Translation) oder zur Zwillingsbildung. Die Rohteile werden durch gezielte Krafteinwirkung aus einem planen Blechzuschnitt in ihre endgültige Form gebracht. Dabei tritt oft eine geringfügige elastische Verformung (Rückfederung) auf. Mithilfe des Blechumformverfahrens kann eine Vielzahl unterschiedlichster Bauteile hergestellt werden. Diese Bauteile haben ein Gewicht von einigen hundert Gramm bis zu mehreren Tonnen.

Das Umformen erfolgt üblicherweise mit speziellen elektronisch gesteuerten Maschinen wie Pressen, Biegemaschinen und Fallhämmern. Viele von ihnen sind entsprechend dem integrierten Werkzeug für mehrere Fertigungsverfahren geeignet. Zu den am häufigsten bei der Blechumformung eingesetzten Werkstoffen gehören Stahl, Kupfer, Aluminium und Aluminium- sowie Kupferlegierungen (Knetlegierungen). Man unterscheidet nach

- den dabei auftretenden Temperaturen zwischen Kaltumformung, Halbwarmumformung und Warmumformung

- der Werkstückart zwischen Blechumformung und Massivumformung

- der Art der auftretenden mechanischen Spannung gemäß DIN 8582

- Zugumformen (Längen, Tiefen, Weiten)

- Druckumformen (Freiformen, Walzen)

- Zugdruckumformen (Tiefziehen, Durchziehen)

- Schubumformen (Verschieben, Verdrehen)

- Biegeumformen (Abkanten, freies Biegen, Schwenkbiegen)

Zum Schubumformen (Umformen durch überwiegende Schubbeanspruchung, DIN 8587) führt das Werkzeug entweder eine Drehbewegung oder eine geradlinige Bewegung aus. Das Verdrehen wird zur Herstellung von Propellern und Bohrern, das Verschieben zur Kurbelfertigung genutzt. Das Druckumformen (DIN 8583) erfolgt z. B. als Walzen (Blech- und Plattenproduktion) oder Freiformen (Freiformschmieden). Je nach eingesetztem Blechumformverfahren wird die Formveränderung entweder über spezielle Werkzeugbewegungen (Biegeumformen) erzielt, oder darüber, dass die spätere Form im Werkzeug als Negativ angelegt ist (Gesenkschmieden, Walzen).

Die Blechumformung eignet sich optimal für die Massenproduktion. Bei ihr wird die Form allerdings nicht hundertprozentig präzise aus dem Rohteil herausgearbeitet. Um das passende Fertigteil zu erhalten, muss das Werkstück z. B. durch Schleifen nachbearbeitet werden. Die meisten Blechumformverfahren erreichen Genauigkeiten zwischen IT16 und IT12. Präzisionsverfahren ermöglichen sogar IT8 oder IT6. Beim sogenannten Flexform-Verfahren (Fluidzellformen) handelt es sich um ein besonders kostengünstiges, schnelles und vielseitiges Verfahren der Blechumformung. Daher wird es zur Kleinserienproduktion und zur Entwicklung von Prototypen genutzt. Auf den Fluidzellpressen werden Bauteile für die Luftfahrt, Automobilindustrie und für deren Zulieferer gefertigt.

Methoden der Blechumformung und ihre Vor- und Nachteile

Die Kaltumformung erfolgt unterhalb der Rekristallisationstemperatur. Bei der Halbwarmumformung wird das jeweilige Werkstück auf eine Temperatur erwärmt, die ebenfalls niedriger als die Rekristallisationstemperatur ist (600 bis 950 °C). Die Warmumformung erfolgt durch Erwärmung des zu bearbeitenden Materials, sodass die Rekristallisationstemperatur überschritten wird.

Das Kaltumformen macht den Werkstoff fester, sodass er präziser bearbeitet werden kann. Die besondere Faserstruktur bewirkt, dass das Fertigteil eine hohe mechanische Belastung aushält und sich damit optimal zur Produktion sicherheitsrelevanter Bauteile in der Flugzeug- und Automobilindustrie eignet. Die Halbwarmumformung kombiniert die Vorteile beider Methoden. Sie wird zur Herstellung von Schmiedeteilen aus Stahllegierungen verwendet, für die die Kaltumformung nicht infrage kommt. Sie haben niedrige Maßtoleranzen, eine homogene Materialoberfläche und eine nur geringe Verzunderung sowie mitunter sogar anspruchsvollere Geometrien.

Blechumformung und Simulationssoftware

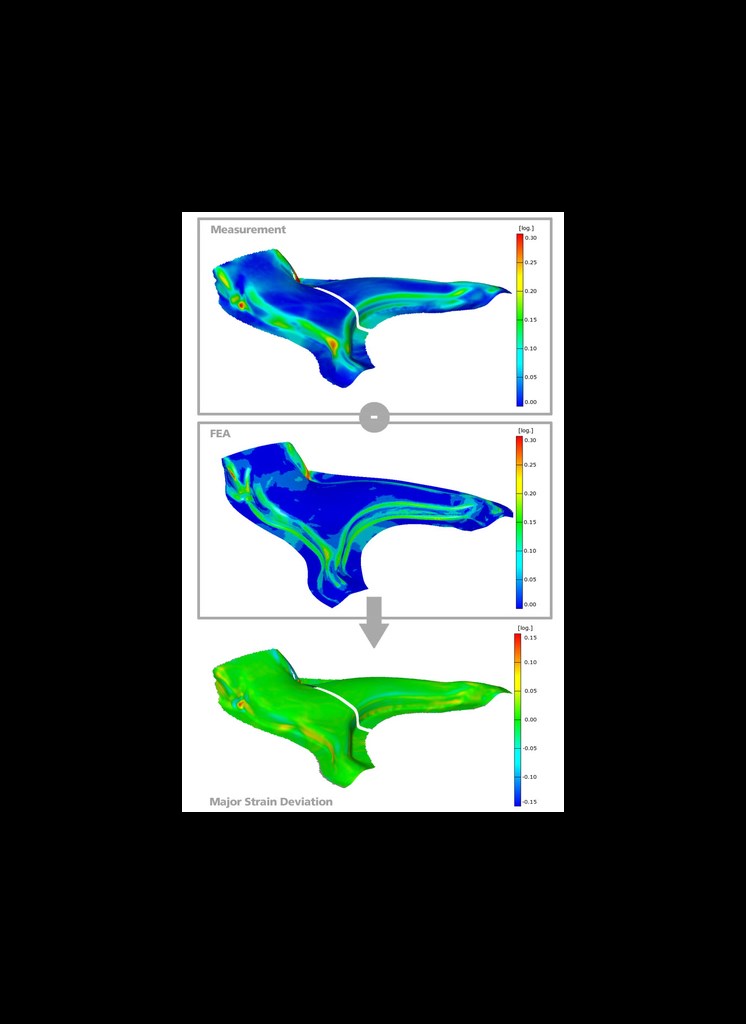

Die moderne Umformtechnik bedient sich wie andere Forschungsgebiete der Simulation. Dabei werden verschiedene Softwareprogramme eingesetzt. Sie bilden die Metallumformung visuell nach, berechnen sie und stellen die Ergebnisse anschaulich dar. Dank der ganzheitlichen digitalen Prozessplanung lassen sich mögliche Fehler genau vorhersagen und technische Abläufe und Materialeinsatz verbessern. Die Simulationssoftware untersucht die Blechumformung in Bezug auf Qualität, Funktionalität, Kosten und Durchlaufzeit und bewertet die ermittelten Ergebnisse. Der Anwender erfährt außerdem, wie die Konstruktion geändert werden muss, um den Qualitätsanforderungen zu genügen.

Optische Messtechnik und Blechumformung

Die Qualitätssicherung umgeformter Teile aus Blech erfolgt heutzutage automatisiert mithilfe modernster optischer Messsysteme. 3D-Koordinatenmessmaschinen prüfen die serienmäßig hergestellten Bauteile mit großer Zeitersparnis und hoher Präzision. Dabei gleichen sie die Ergebnisse mit dem jeweiligen CAD-Datensatz ab. Die optischen Messverfahren sind einfach anzuwenden, sodass sogar Personen ohne Messtechnikkenntnisse sie einsetzen können.

Welche Industrien setzen die Blechumformung ein?

Die Blechumformung kommt für nahezu alle fertigenden Industrien infrage: Die Automobilindustrie nutzt sie zur Herstellung hochbelastbarer Karosserieteile wie Kotflügel, Motorhauben und Fahrzeugtüren. In der Nahrungsmittelindustrie werden mithilfe der Umformtechnik gefertigte Konservendosen verwendet. Außerdem lassen sich damit Bauteile wie Flügel und Propeller für die Luftfahrtindustrie herstellen. Anbieter von Hausgeräten profitieren ebenfalls von den verschiedenen Blechumformverfahren. Sie setzen die Fertigteile aus Blech bei ihren Dunstabzugshauben, Spülbecken und Gefriergeräten ein. Darüber hinaus wird die Blechumformung u. a. im Apparatebau, Anlagenbau, in der Elektro-, Pharma-, Medizin- sowie Mess- und Regeltechnik genutzt. Auch die Lüftungs- und Klimatechnik und Kommunikationstechnik bedienen sich dieser Verfahren.Was beim Biegen von Blechen zu beachten ist

Beim Biegen von Blechen wirkt die Kraft gleichmäßig linear oder punktuell ein. Wie hoch der Umformgrad ist, hängt von der Stärke dieses Biegemoments ab. Prägemaschinen, Rundbiegemaschinen und Abkantpressen ermöglichen unterschiedliche Arten des Biegeumformens. Bei der Abkantpresse drückt das Werkzeug mit einer bestimmten Kraft nach unten auf das Metallblech. An der Kontaktstelle wirkt eine gleich starke Kraft in die Gegenrichtung. Das Kräftepaar muss so stark wirken, dass das Blech anschließend dauerhaft formverändert ist. Dafür muss der industrielle Anwender wissen, in welchem Maß der gegebene metallische Werkstoff belastbar ist und wie er sich bei Krafteinwirkung verhält. Für eine dauerhafte Formveränderung muss die einwirkende Kraft den Bereich der elastischen Verformung überschreiten.

Auch die Materialzusammensetzung und Zugfestigkeit spielen eine Rolle. Letztere darf ebenfalls nicht überschritten werden, damit der Werkstoff nicht beschädigt wird. Zur Berechnung der benötigten Presskraft muss die Abkantlänge bekannt sein. Sie erhöht sich proportional zur Biegelänge. Darüber hinaus werden die Materialstärke, der Biegewinkel und die Walzrichtung benötigt. Größere Materialstärken erfordern generell größere Biegeradien. Denn erreicht das Werkzeug den Mindestbiegeradius nicht, kann das Werkstück brechen, an der Außenseite Risse und innen Quetschfalten bekommen.