Hirschvogel Group: Inspektion massivumgeformter Schmiedeteile

Hirschvogel Group: Inspektion massivumgeformter Schmiedeteile

In nahezu jedem Fahrzeug ist ein Produkt der Hirschvogel Group verbaut. Das global agierende Familienunternehmen ist führend in der Herstellung und Weiterveredelung massivumgeformter Stahl- und Aluminiumbauteile für die Automobilindustrie und deren Zulieferer. Im Fokus steht die Produktion warm- und kaltumgeformter Bauteile, die immer leichter werden und hohen Belastungen standhalten. Das Portfolio umfasst u. a. Differentialkegelräder für Elektromotoren, Radnaben und Getriebewellen. Täglich verlassen mehrere zehntausend Schmiedeteile das Werk in Denklingen. Die Produkte durchlaufen vorher stichprobenartig einen standardisierten Prozess der Qualitätssicherung. Für die vollflächige Inspektion der Bauteile und zur Beurteilung von Form- und Lagetoleranzen wurden vier mobile 3D-Messmaschinen von ZEISS in die Produktion integriert. Die schnellen und präzisen Messungen ermöglichen es der Hirschvogel Group die angestrebte Null-Fehler-Qualität durchgängig zu erreichen und auf konstant höchstem Niveau zu agieren.

Hohe Stückzahlen erfordern eine schnelle 3D-Messtechnik

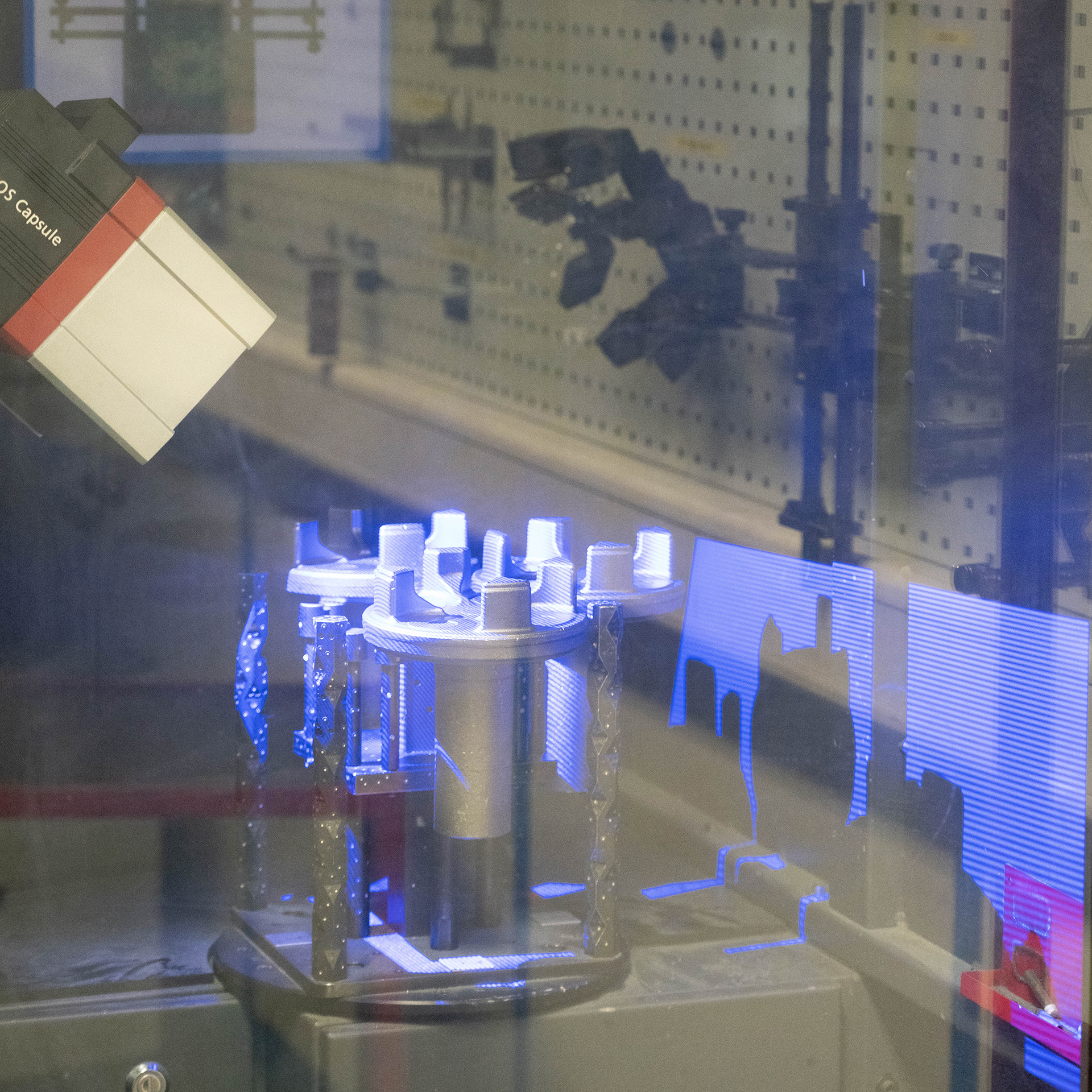

Eine Radnabe eines Kraftfahrzeugs bildet als Aufnahmepunkt das Zentrum des Rades. Sie stellt die sichere Verbindung zwischen einer starren Achse und der drehenden Felge dar. Bei der Produktion von weltweit rund 57 Millionen Personenkraftwagen (Stand 2021) ist die Nachfrage entsprechend hoch. Als einer der wichtigsten Partner der Automobilindustrie produziert die Hirschvogel Group in Denklingen täglich mehrere tausend Radnaben, die in einem weiteren Schritt in den anderen Werken einbaufertig zerspant und veredelt werden. Vor der Auslieferung werden die geschmiedeten Bauteile mit der ATOS ScanBox 4105 vollautomatisch digitalisiert, inspiziert und anschließend in der Software GOM Inspect Pro ausgewertet. Zur Prozessbeschleunigung hat die Hirschvogel Group ein eigenes Vorrichtungskonzept entwickelt, das eine schnelle Messung von bis zu vier Bauteilen mit nur einer Messaufnahme ermöglicht. „Durch den asynchronen Modus ist es möglich, die erste Stichprobe bereits zu beurteilen, während die anderen Bauteile noch gescannt werden“, erklärt Markus Sporer, Qualitätsmanager bei der Hirschvogel Group. Durch den Einsatz dieser Multi-Part-Fixture wird der Durchsatz im Serienbetrieb um ein Vielfaches erhöht.

Höchste Präzision für zufriedene Kunden

Im Produktionsalltag profitieren die Mitarbeiter der Hirschvogel Group von der einfachen Steuerung, der automatisierten Digitalisierung und Inspektion der ATOS ScanBox 4105. Nachdem der Werksmitarbeiter seinen Messplan über das intuitive Kiosk Interface ausgewählt hat, platziert er die Stichproben auf der dazugehörigen Messvorrichtung und startet nach Eingabe der Fertigungsdaten den Messablauf. Form- und Lagetoleranzen lassen sich anschließend durch eine Abweichungsdarstellung zwischen den CAD- und Ist-Daten in GOM Inspect Pro farblich visualisieren. Liegen die Abweichungen innerhalb der vom Kunden vorgeschriebenen Toleranz, können die Flächenvergleiche freigegeben werden. Wird ein Bauteil als „NIO“ (nicht in Ordnung) klassifiziert, leitet die Produktion sofortig geeignete Abstellmaßnahmen ein. Markus Sporer zeigt sich auch von weiteren Softwarefeatures begeistert: „Neben der graphischen Darstellung von Ebenheitstoleranzen können wir mit GOM Inspect Pro das Volumen eines Stahlkolbens berechnen. Hierbei wird die virtuelle, spanende Bearbeitung simuliert.“

Aus dem Produktionsalltag sind die Systeme von ZEISS nicht mehr wegzudenken: Durch die automatisierte Bauteilprüfung kann die Hirschvogel Group nicht nur prozesssichere Messungen durchführen, sondern erfüllt zusätzlich Ebenheitsanforderungen im Hundertstelbereich. Das Resultat sind qualitativ hochwertige Bauteile und zufriedene Kunden – weltweit.

Produktkompatibilität

Die Hirschvogel Group

Die Hirschvogel Group ist Entwicklungspartner und Fertigungsspezialist für Automotive-Komponenten aus Stahl und Aluminium sowie für Produktlösungen in den Bereichen elektronische Systeme und Mikromobilität. Die unabhängige Unternehmensgruppe in Familienhand beschäftigt weltweit rund 6.000 Mitarbeitende.