Wöhlerversuch

Ermüdungsversuche: Ermittlung der Schwingfestigkeit von Werkstoffen und Bauteilen unter Einsatz optischer 3D-Messtechnik

Ermüdungsversuche lassen sich in zwei Kategorien einteilen:

Low Cycle Fatigue Versuche (LCF) nach ISO 12106 und ASTM E606

Dauerschwingversuch / Wöhlerversuch nach DIN 50100, ASTM E466-15 oder ISO 1099

Spannungskonzentrationen und Kerbwirkung

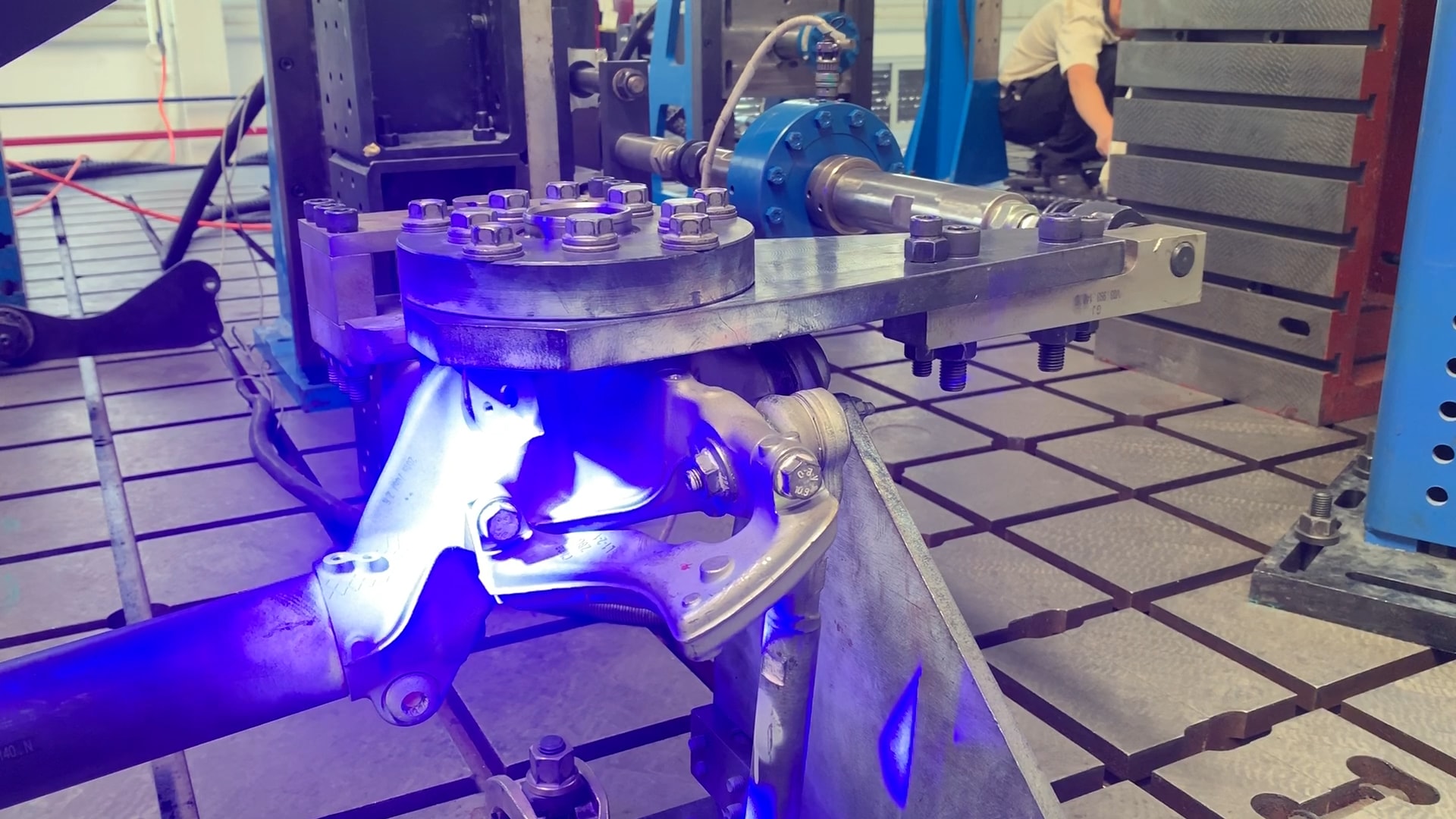

Der Dauerschwingversuch (Wöhlerversuch) kann grundlagenforschenden Charakter haben, z. B. wenn neuartige Faserverbundwerkstoffe entwickelt werden – im Automobilbau, im Bereich der Luft- und Raumfahrt oder auch in der Biomechanik. Darüber hinaus ist der Wöhlerversuch fester Bestandteil von Prototypentests: Auf Basis der Wöhlerversuche lassen sich u. a. das Bauteildesign bewerten oder die Betriebsfestigkeit berechnen. Auf die allgemeinen Materialkennwerte können sich die Konstrukteure bei der Produktentwicklung nicht ungeprüft verlassen, da die Kennwerte nicht 1:1 auf jedes beliebige Bauteil übertragbar sind. Der Grund: Bohrungen, Bauteilgröße und -form und andere Designmerkmale führen zu einer veränderten Spannungskonzentration am Bauteil im Vergleich zu den standardisierten Geometrien der Proben in der Werkstoffprüfung. Somit wirken sich die individuellen Konstruktionsmerkmale des Bauteils signifikant auf die Schwingfestigkeit der Teile aus und beschleunigen unter Umständen deren Versagen. In der Fachliteratur wird dieses Phänomen als Kerbwirkung bezeichnet.

Wie läuft ein Dauerschwingversuch ab?

Der Versuchskörper wird in einem Prüfstand platziert und dort – üblicherweise unter einer sinusförmigen Belastungs-Zeit-Funktion – einer zyklischen Belastung ausgesetzt (Zug, Druck, Biegung, Torsion oder Scherung). Während des Wöhlerversuchs bleibt die Mittelspannung konstant. Die Proben einer Versuchsreihe werden um den Spannungsausschlag (Amplitude) beidseitig der Mittelspannung wechselnd belastet, bis ein vorab definiertes Versagenskriterium eintritt, z. B.:

- Der Dauerschwingversuch läuft, bis die Probe versagt (bzw. ein eindeutig umrissenes Ausfallkriterium eintritt, bspw. ein Anriss oder Bruch).

- Grenzschwingspielzahl = festgelegte Anzahl an Schwingungen

- Der Wöhlerversuch endet, wenn die Grenzschwingspielzahl erreicht ist. Die Probe gilt dann als dauerfest.

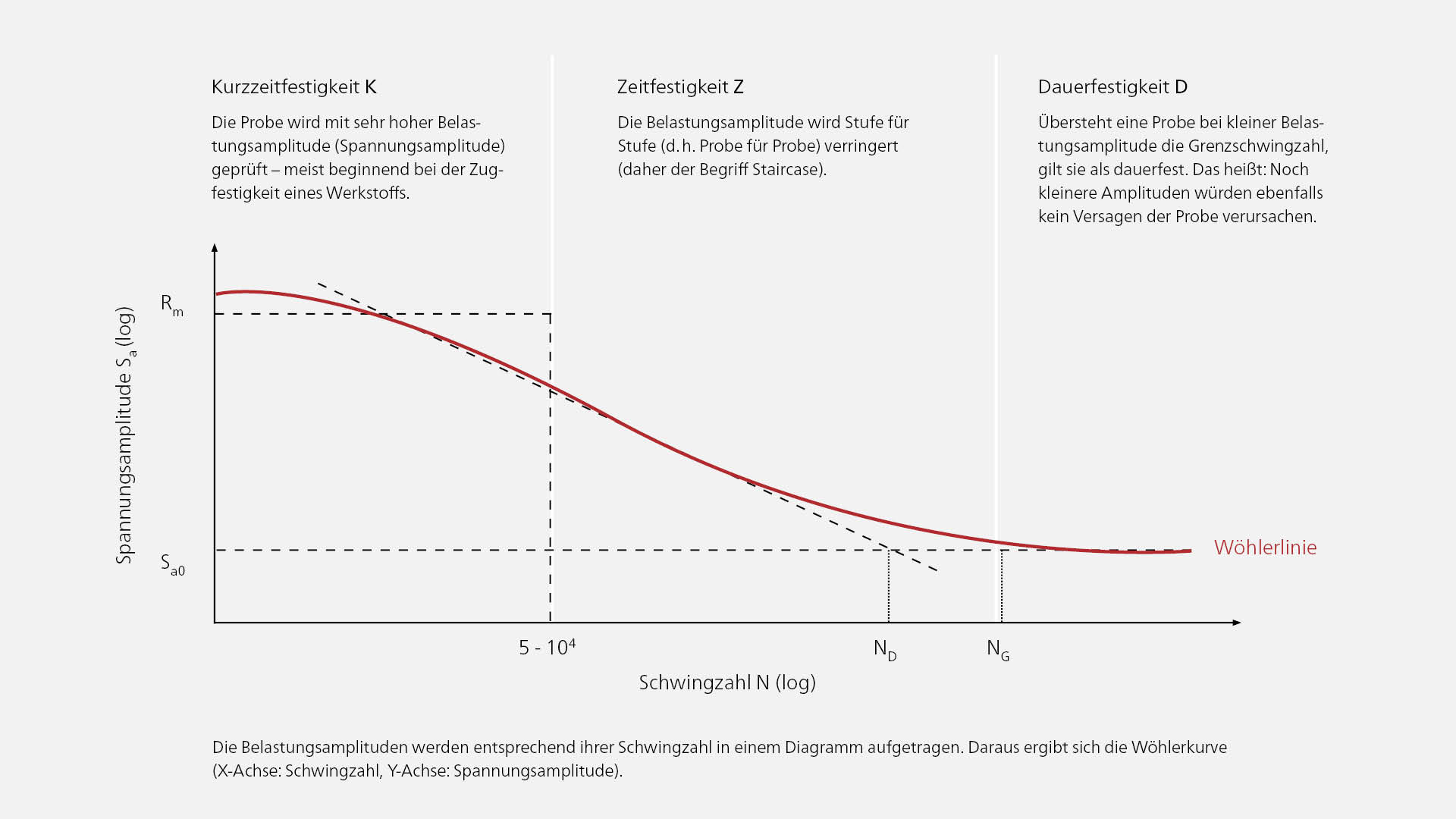

Wissenschaftler und Testingenieure führen immer mehrere Dauerschwingversuche (Wöhlerversuche) an identischen Proben nacheinander durch. Dabei wird der Spannungsausschlag (Amplitude) von Probe zu Probe stufenweise verringert (Staircase-Methode), bis das vorab definierte Ereignis (z. B. der Bruch des Versuchskörpers) nicht mehr eintritt bzw. die Grenzschwingzahl erreicht ist. Pro Belastungsamplitude werden in der Regel mindestens drei Versuche durchgeführt, um die Werte statistisch abzusichern.

Die Ergebnisse aller Durchgänge eines Dauerschwingversuches werden schließlich in ein Diagramm übertragen: Das Wöhlerdiagramm. Das Wöhlerdiagramm zeigt die Abhängigkeit von Spannungsamplituden (Y-Achse) und deren jeweils ermittelten Schwingspielzahlen (X-Achse) auf. Hieraus ergibt sich die Wöhlerkurve (Synonym: Wöhlerlinie).

Wie kann man die Verformung im Wöhlerversuch messtechnisch erfassen?

Ein klassisches Messmittel für den Wöhlerversuch ist der Dehnungsmessstreifen (DMS), dessen Widerstandswert sich im Falle einer Dehnung oder Stauchung der Objektoberfläche verändert. Am Markt werden Dehnungsmessstreifen (DMS) in verschiedensten Materialien und Formen angeboten, sodass für jede Standarduntersuchung passende DMS zur Verfügung stehen. Um die Verformung des zu untersuchenden Werkstoffs bzw. Bauteils zu erfassen, werden ein oder mehrere Dehnungsmessstreifen manuell auf die Probe appliziert und per Kabel an einen Messwertverstäker oder ein DAQ-System angeschlossen.

Was auf dem Papier einfach klingt, hat in der Praxis seine Tücken: Das örtliche Applizieren des DMS stellt einen physikalischen Eingriff in die Beschaffenheit der Probenoberfläche dar. Auch wenn die Klebeschicht des Dehnungsmessstreifen (DMS) sehr dünn ist, ist eine örtliche Kerbwirkung zu beobachten. Die dadurch entstehenden kleinen Oberflächendefekte können zu unerwünschten Bruchstellen im Bereich des DMS führen, die den Versuch verfälschen. Darüber hinaus bringt der Einsatz des Dehnungsmessstreifen (DMS) ein zweites Problem mit sich: Nicht nur der im Wöhlerversuch untersuchte Werkstoff ermüdet – auch das Material des DMS unterliegt der Ermüdung. Und gerade bei Hightech-Composites tritt die Materialermüdung des DMS unter Umständen früher ein als die Ermüdung des zu erprobenden Werkstoffs. So kann es sein, dass der Wöhlerversuch früher als eigentlich erwünscht – nämlich schon mit Versagen des DMS – abgebrochen werden muss.

Eine sinnvolle Alternative – oder Ergänzung – zu Dehnungsmessstreifen (DMS) bietet die optische 3D-Messtechnik: Kamerabasierte Messsysteme verfolgen den Versuchsablauf in Echtzeit (bei Multi-Sensor Messaufbauten aus verschiedenen Perspektiven) und zeichnen berührungslos Messdaten auf. Die berührungslos erfassten Dehnungs- und 3D-Verschiebungs-Messwerte der optischen Sensoren geben klaren Aufschluss über die Verformung des Versuchskörpers. Die Messdaten werden automatisch an die angeschlossene Messsoftware übertragen, sodass verschiedenste Auswertungen möglich sind (z. B. der Abgleich der Messdaten mit den Simulationsdaten).

Welches Messsystem von GOM eignet sich für den Dauerschwingversuch?

Das optische 3D-Messsystem ARAMIS erfasst hochpräzise 3D-Koordinaten, 3D-Verschiebungen und 2D-Oberflächendehnungen sowohl vollflächig als auch punktuell. Das Messfeld des ARAMIS Systems lässt sich flexibel an das Messobjekt anpassen. Ob Kleinstbauteil oder meterlange Spezialkonstruktion: Die ARAMIS Sensoren haben stets den kompletten Versuchsaufbau im Blick. Im Gegensatz zu konventionellen Dehnmessstreifen (DMS) nimmt das System die Messdaten vollständig berührungslos auf. Bei Bedarf kann der Anwender über die GOM Correlate Software zudem virtuelle Dehnmessstreifen (DMS) auf das Bauteil aufbringen – ohne sich im Vorfeld darüber Gedanken machen zu müssen, an welcher Stelle wohl die größte Belastung auftreten wird. Dabei begleitet die Software den Anwender durch den kompletten Messablauf: Angefangen bei der Erfassung der Messdaten über die Analyse von Flächenverformungen oder punktuellen 3D-Verschiebungen bis hin zur Erstellung aussagekräftiger Messberichte, die auch für Außenstehende ohne Messtechnikerfahrung (z. B. Kooperationspartner oder Kunden) einfach zu verstehen und interpretieren sind. Das Ausmaß der Verformung des Probekörpers lässt sich beispielsweise mithilfe einer selbsterklärenden farbigen Abweichungsdarstellung visualisieren.