Buderus Guss: Nachhaltig produzierte Bremsscheiben „Made in Germany“

Buderus Guss: Nachhaltig produzierte Bremsscheiben „Made in Germany“

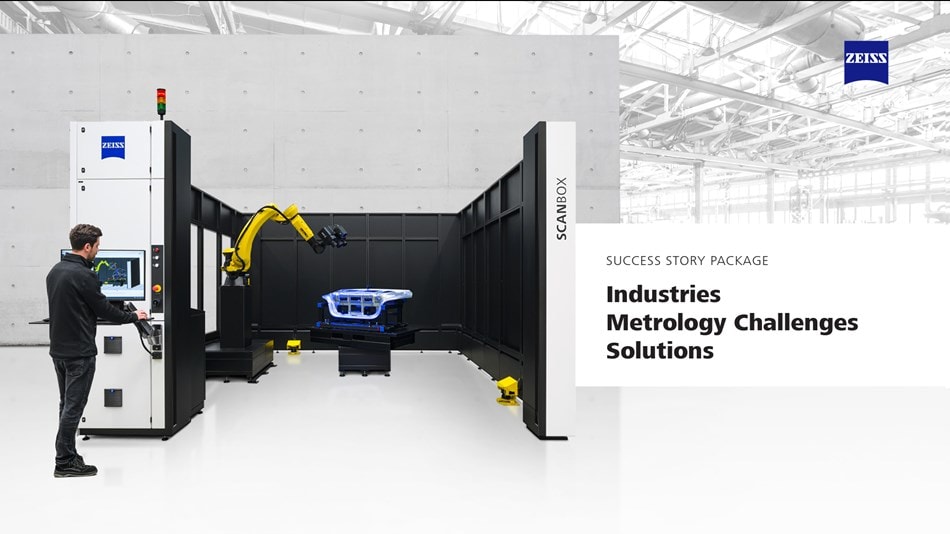

Der Automobilzulieferer Buderus Guss produziert am Standort in Breidenbach jährlich rund 15 Millionen Pkw-Bremsscheiben. Bei der Herstellung verwendet der europäische Marktführer sowohl Schrotte aus der Industrie als auch recyceltes Material aus eigener Fertigung – Anwender erhalten dadurch ein sicherheitsrelevantes und nachhaltig produziertes Bauteil. Die automatisierte Qualitätssicherung erfolgt mit einer produktionsintegrierten ScanBox Serie 4. Die kompakte 3D-Messmaschine ermöglicht die Inspektion von bis zu 190 Bremsscheiben täglich. Bei Abweichungen werden die erzeugten Messdaten in Echtzeit an die Produktion übermittelt, um mögliche Prozessparameter anzupassen.

Umweltschutz und Wirtschaftlichkeit gehen Hand in Hand

Buderus Guss hat sich mit seinen Produkten, Verfahren und Know-how den Zielen der Nachhaltigkeit und Ressourceneffizienz verpflichtet. Umweltschutz ist als Unternehmensgrundsatz festgeschrieben und hat einen genauso hohen Stellenwert wie die Qualität der Bremsscheiben und die Wirtschaftlichkeit des unternehmerischen Handelns. Jede im Werk gefertigte Bremsscheibe ist zu 100 Prozent recycelbar. Ausgeliefert werden sie an alle deutschen OEMs und viele internationale Automobilhersteller. Um der hohen Nachfrage gerecht werden zu können, müssen täglich mehr als 1.000 Tonnen flüssiges Eisen erschmolzen werden.

Fertigungsbegleitende Qualitätsprüfung im Drei-Schicht-Betrieb

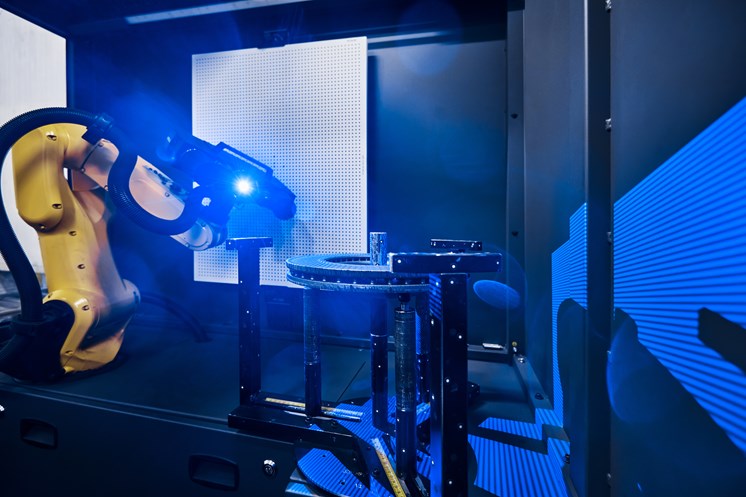

Nach dem Abguss in die Sandformen werden die sicherheitsrelevanten Bauteile auf Maßhaltigkeit überprüft. „Die Bremsscheibe muss im Hinblick auf die Festigkeit im Endresultat den Spezifikationen genügen“, erklärt Steffen Sasse, Gießereileiter bei Buderus Guss. Im montierten Zustand darf sich die Bremsscheibe nur geringfügig verformen. Da sie während des Bremsvorgangs extremen Belastungen mit Temperaturen von bis zu 700 Grad Celsius ausgesetzt ist, produziert Buderus Guss belüftete Bremsscheiben, welche die Wärme vom Inneren des Bauteils durch den Lüftungskanal nach außen befördern. Etwaige Abweichungen und daraus resultierende Qualitätsverluste werden mit zuvor festgelegten Toleranzen eingeschränkt. Diese definieren, welche Abweichungen vom Soll akzeptabel sind – und ab wann die Bremsscheibe als Nicht in Ordnung (NIO) gilt und somit ohne weitere Nachbearbeitung unbrauchbar ist. Die Daten zum Abgleich werden mit der optischen 3D-Messmaschine ScanBox Serie 4 im Drei-Schicht-Betrieb erzeugt. „Wir können mit der ScanBox innerhalb kürzester Zeit ein komplettes Bauteil digitalisieren und im Nachhinein Form- und Lagetoleranzen sowie Schnitte oder Falschfarbenvergleiche erzeugen, um diverse Zeichnungsmaße zu ermitteln“, erklärt Marcel Nickel, Experte für optische Messtechnik bei Buderus Guss. Die präzisen und rückführbaren Messergebnisse ermöglichen somit eine schnelle Bauteilbemusterung.

Marcel Nickel ist besonders von der einfachen Bedienung des ScanBox Systems überzeugt - über die intuitive Benutzeroberfläche, das Kiosk Interface, ist es möglich, ein Bauteil per Knopfdruck vollständig zu digitalisieren. Der Messtechniker zeigt sich sehr zufrieden mit dem ScanBox System: „Mich fasziniert, mit welcher Maßhaltigkeit wir hier ein Gussteil erzeugen können. Und durch die fertigungsbegleitende Prüfung sehen wir, dass unser Prozess stabil ist und wir kaum Ausschuss haben.“

Buderus Guss

Als Partner der internationalen Automobilindustrie für die Entwicklung und Herstellung von Pkw-Bremsscheiben ist Buderus Guss global aufgestellt.

Ab 1991 wurde der Standort Breidenbach in Hessen konsequent für die Spezialisierung auf Bremsenteile ausgebaut. Der Standort Ludwigshütte ist seit 2016 Technologiezentrum für die Entwicklung und Fertigung der innovativen, feinstaubreduzierenden Bremsscheibe iDisc®.

Buderus Guss steht für hochwertige Werkstoffe, modernste Fertigungsverfahren, ausgezeichnete Qualität, für Sicherheit und Perfektion mit Tradition. Wir beliefern alle namhaften Automobilhersteller in Europa und auch Kunden in Japan und Südkorea mit Pkw-Bremsscheiben für die Erstausrüstung und den Original-Ersatzteildienst.

Seit 2005 ist die Buderus Guss GmbH ein Unternehmen der Robert Bosch GmbH und ist heute dem Geschäftsbereich Chassis Systems Control zugeordnet.

Seit 2017 ist die Robert Bosch Lollar Guss GmbH Kooperationspartner von Buderus Guss und fertigt in einer erweiterten hochmodernen Gießerei am Standort Lollar/Hessen hauptsächlich Pkw-Bremsscheiben großer Dimensionen. Die Standorte Breidenbach, Ludwigshütte und Lollar sind im Bosch Produktbereich CC-BC zusammengefasst.