ARGUS

成形过程评估和仿真验证

在汽车行业,尤其是在钣金件开发、模具试制和生产问题溯源领域,具备先进的冲压工艺是反映企业竞争力至关重要的因素之一。合理的材料选择及冲压模具优化,是钣金冲压工艺优化的重要方面。ARGUS成形分析系统支持这类钣金成形工艺优化,可提供精确可靠的组件表面应变测量结果。全场测量结果和高局部图像分辨率可实现对小型和大型组件的测量。

应用

- 模具试制

- 数值模拟的验证和优化

- 批量生产增产

- 材料验收试验(材料批次)

- 研究和开发

- 关键变形区域的检测

- 解决复杂成形问题

成形分析

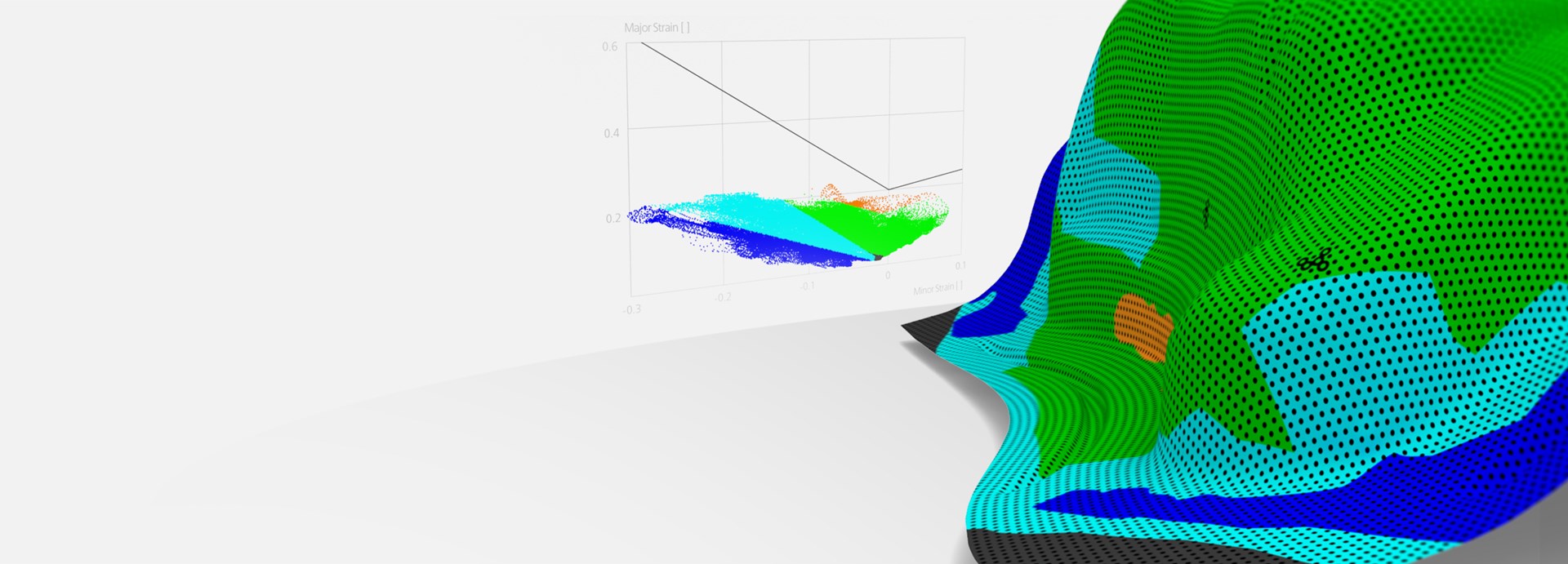

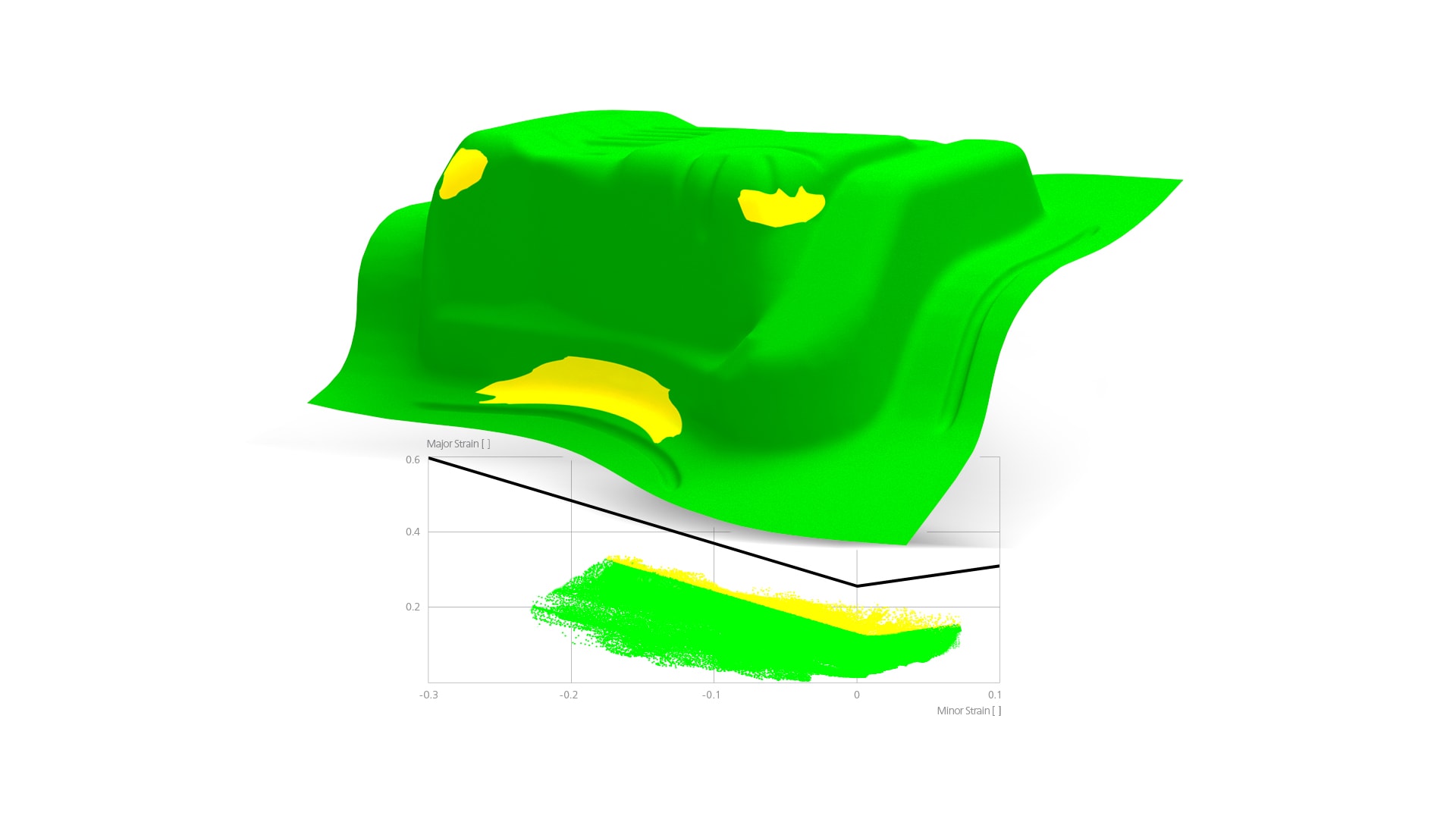

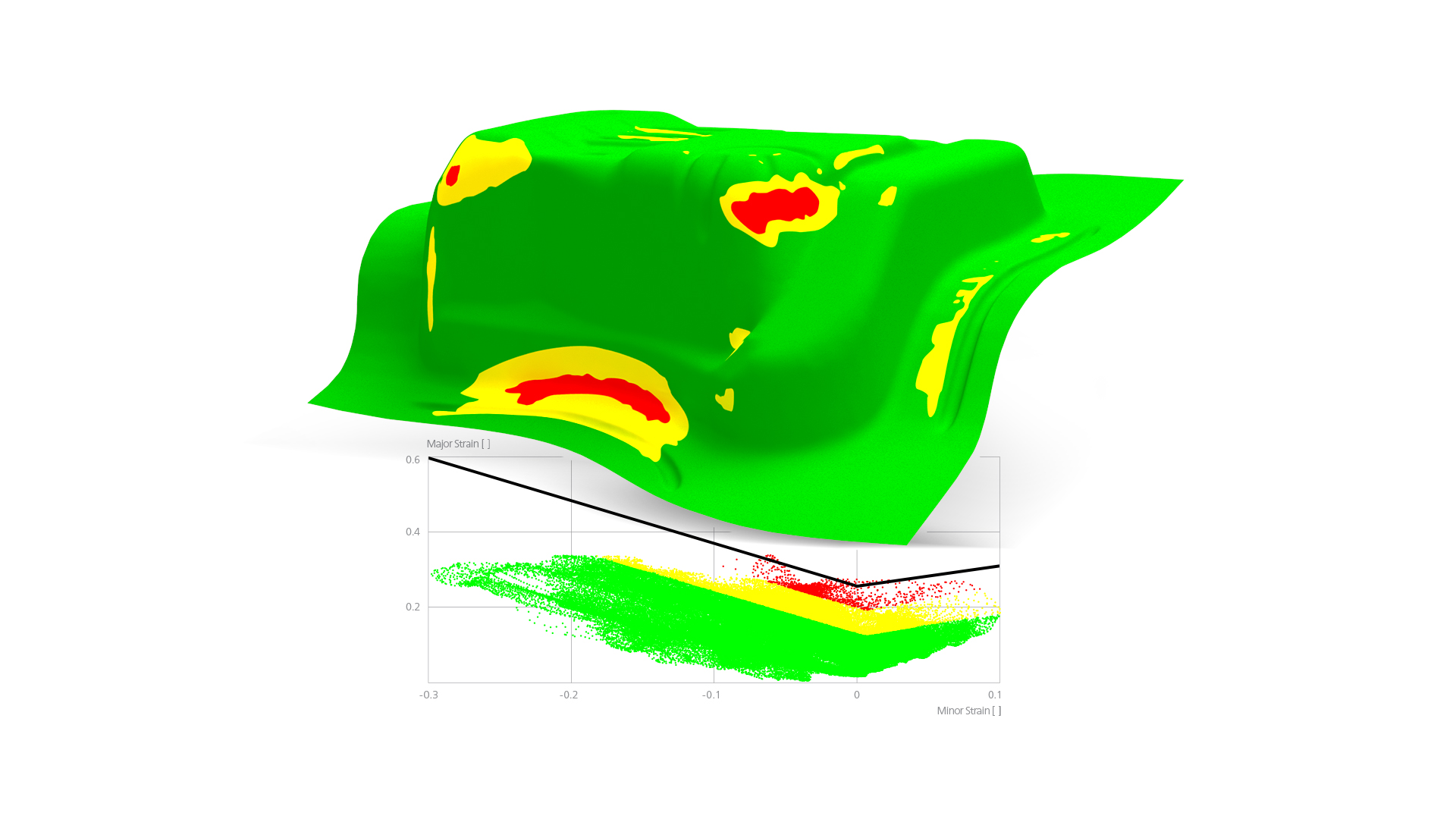

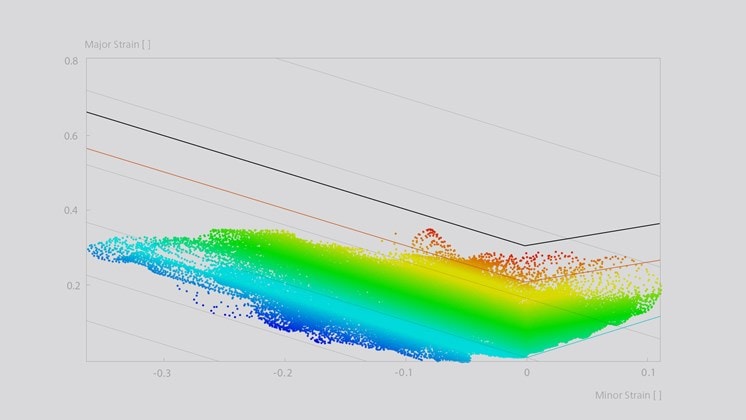

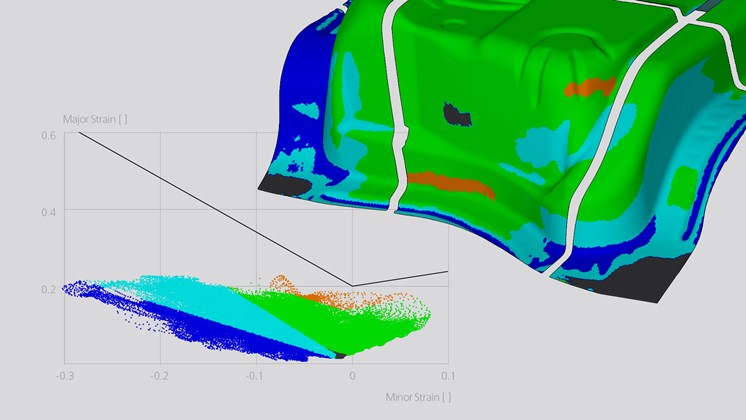

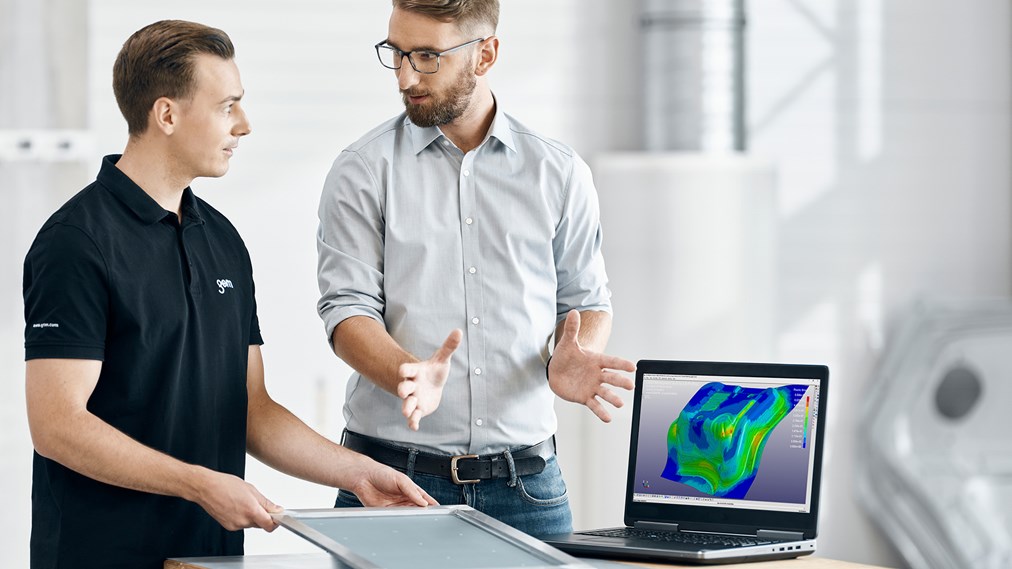

成形分析是评估钣金件成形后的成形状态和表面应变水平的过程。GOM公司的ARGUS系统可用于捕获在高分辨率网格中呈现的表面三维坐标。通过在ARGUS软件中创建的成形极限图(FLD),将零件的实测应变值与材料的成形极限曲线(FLC)进行对比,可以清楚直观地判断零件区域是否存在过度变形,或是仍在一定的安全范围内,这为优化成形工艺和验证模拟提供了决定性的信息。

ARGUS Professional 专业版软件

基于ARGUS摄影测量系统得到的测量数据,ARGUS软件为成形分析提供快速高效的评估工作流程。

FLD/ FLC

成形极限图(FLD)是评估成形过程和确定开裂趋势的有效工具。在ARGUS专业软件中,只需在I-Inspect中点击一下,就可以轻松创建FLD。除了成形极限曲线外,安全曲线、厚度折减曲线、各向同性拉伸曲线等附加曲线都可以在软件中可视化。此外,只需导入ARAMIS材料文件即可创建多个成形极限曲线(FLC),或由Keeler直接在ARGUS专业软件中计算,以便进一步分析。

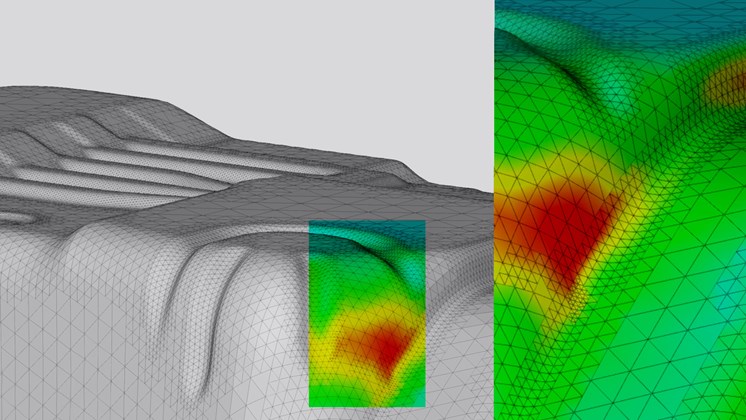

仿真模拟

来自模拟程序(如ABAQUS、LS-DYNA或ANSYS)的标量值和几何图形可以导入GOM软件,直接与三维测量数据进行比较。三维测量数据可以通过各种对齐功能转换到仿真模型的坐标系统。因此,仿真模型的几何形状可以在第一步就与测量的三维表面进行比较。进一步的分析如位移、变形和应变的直接比较,可以在每个阶段进行。

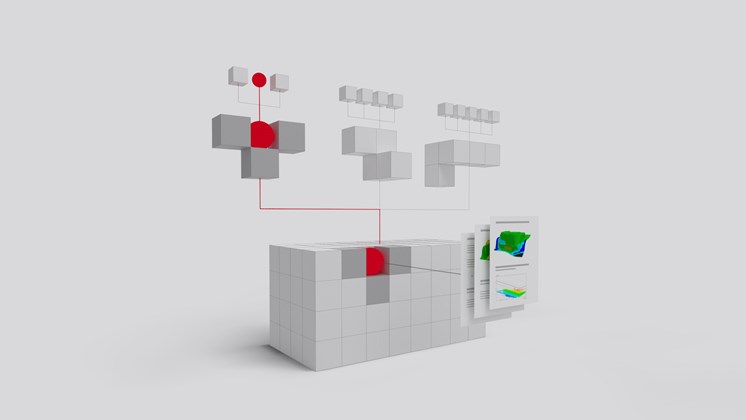

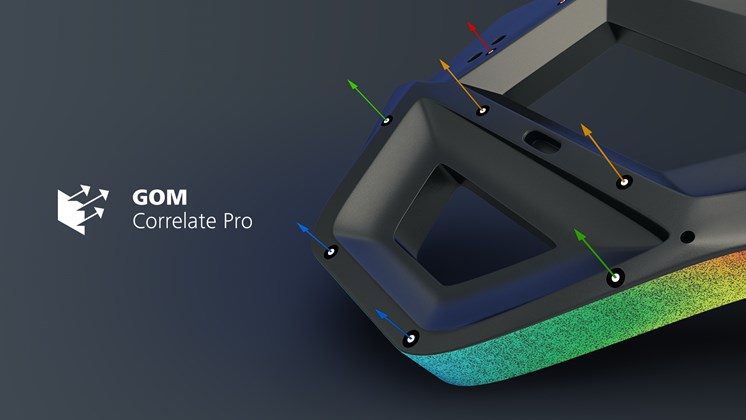

GOM Correlate软件

使用免费版 GOM Correlate软件,可以方便地查看和评估ARGUS系统的测量数据。除此之外,该软件支持在同事之间、跨部门和全球工厂之间自由交换测量结果,以便进一步分析。

简单快速的测量

与传统的成形分析方法不同,ARGUS系统提供了一个简单、快速的测量过程以及精确的成形结果。即使是复杂的大型零件也可以在短时间内完成测量。

测量计划

在准备零件之前,需要根据评估目的确定测量区域,可能是完整的零件,也可能是生产过程或数值模拟中已知的特定关键区域。

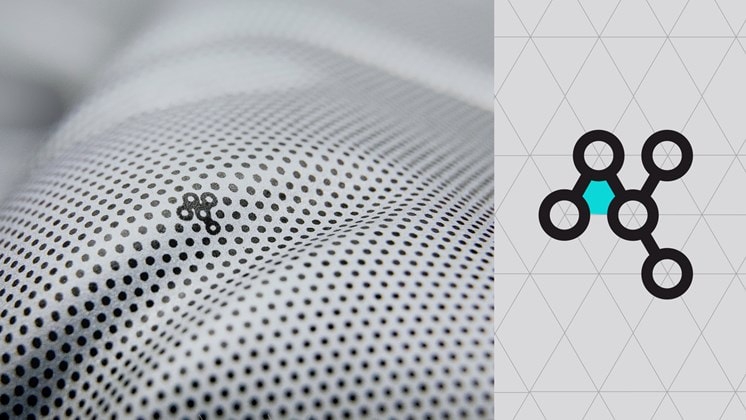

准备

在成形前,用电化学蚀刻或激光六角形点状图案标记原始钣金毛坯。

测量

成形后,利用手持ARGUS系统从不同视角记录钣金件。用相同的硬件配置可以非常快速地测量大小零件。

评估

测量结果提供了零件上成形分布的完整信息,如主应变和次应变、板料的厚度减薄、成形极限、成形性等。

服务支持

GOM为购买和安装过三维测量系统的客户提供持续的服务和技术支持。