ZEISS ScanBox for eMotors

Contrôle automatisé et numérisation des hairpins et des stators

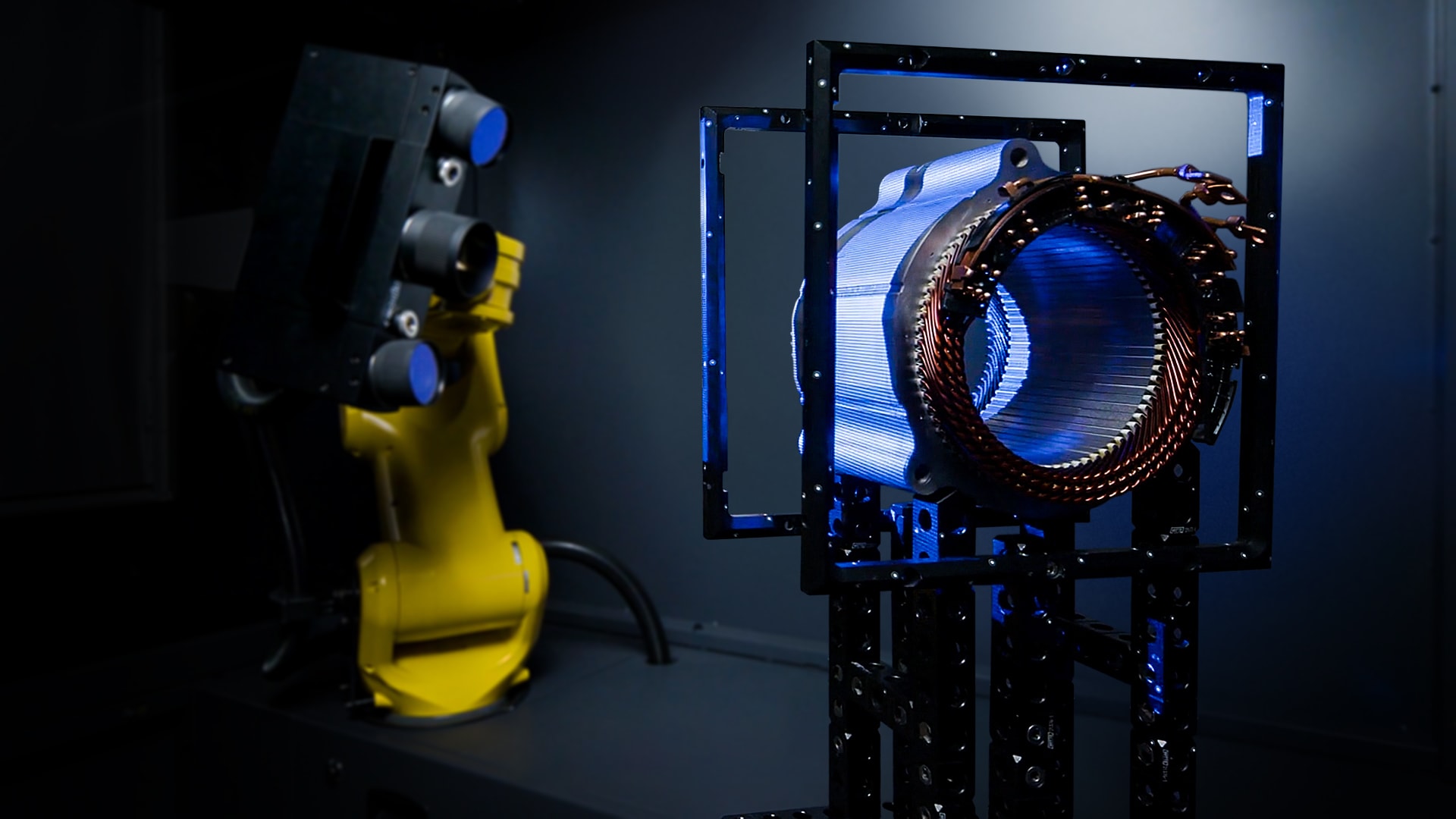

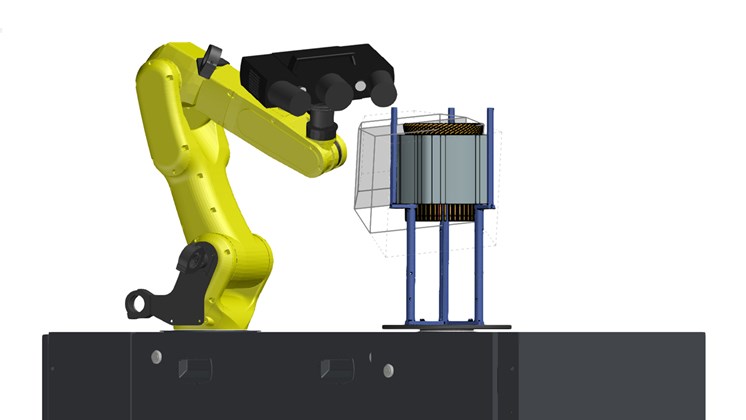

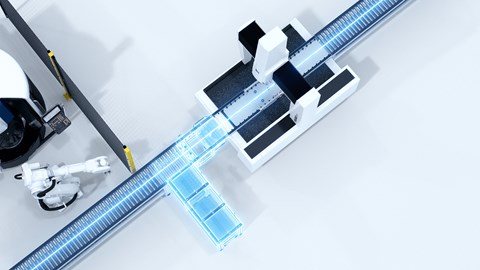

ZEISS ScanBox for eMotors est spécialisé dans le contrôle très rapide et précis, ainsi que dans la numérisation des hairpins et des stators. Les stators complets, hairpins compris, et les hairpins individuels ou multiples, peuvent faire l’objet d’un contrôle entièrement automatisé et très rapide. Les données de mesure 3D saisies sont visualisées et analysées dans le software de contrôle puissance intégré dans la ZEISS Quality Suite.

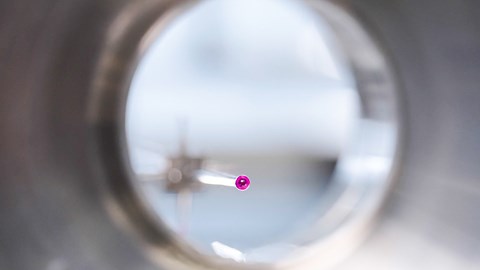

Métrologie 3D sans contact : résultats de mesure rapides, précis et reproductibles

La tête de mesure ZEISS ATOS Q est intégrée dans la ZEISS ScanBox for eMotors automatisée. En un temps très court, ZEISS ATOS Q capture des informations de qualité et très détaillées, ce qui représente une base fiable d’interprétation de ces informations. La tête de mesure ATOS Q fonctionne avec la projection de franges sans contact et permet l’acquisition détaillée et reproductible de points de mesure, même pour les structures au contact sensible.

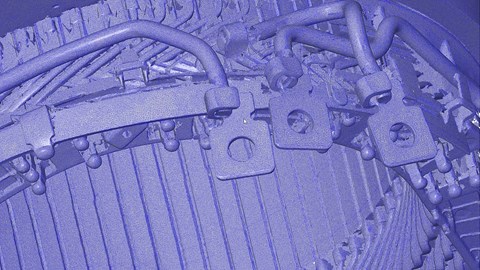

Numérisation de surface complète

ZEISS ScanBox for eMotors a été spécialement conçu pour la mesure automatisée de surfaces complètes d’hairpins uniques ou multiples, ainsi que de stators entiers. Aucun traitement préalable de la surface concernée n’est nécessaire.

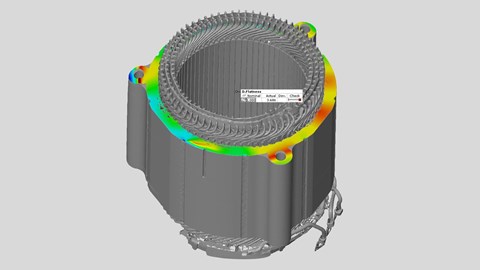

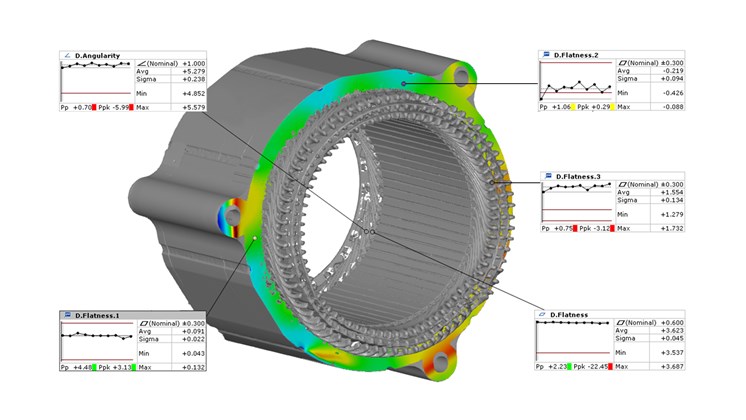

Jumeau géométrique numérique

Un jumeau géométrique numérique complet est généré dans le software à partir des coordonnées 3D réparties sur une large zone. Cela permet d’identifier rapidement les écarts et les défauts des géométries de composant et de les comparer au modèle CAO de manière reproductible.Software tout en un pour l’intégralité des opérations

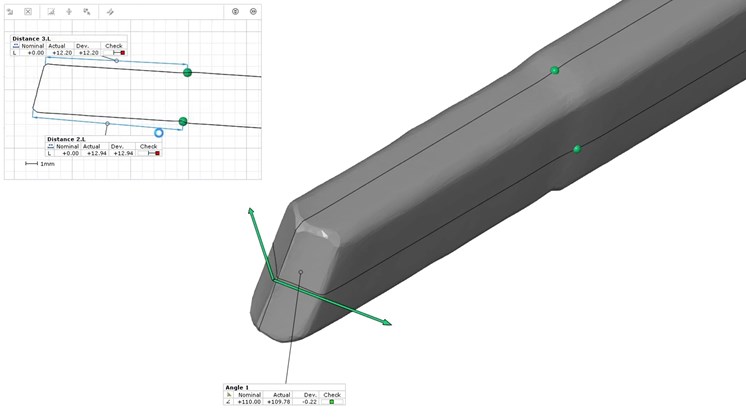

ZEISS ScanBox for eMotors fonctionne depuis le software de contrôle de la ZEISS Quality Suite, de l’acquisition des données au contrôle et à la création de rapports. L’opération de mesure peut comprendre des tâches de contrôle simples et complexes, des mesures individuelles au monitoring dans la production en série. Les séquences de mesure et d’inspection sont exécutées via l’interface utilisateur intuitive, l’interface Kiosk, et la cellule virtuelle de mesure (VMR). Les analyses caractéristiques du contrôle qualité des hairpins concernent la forme, l’angle et les tolérances de position, ainsi que les points de pliage, les rayons et les longueurs de jambe.

Cellule virtuelle de mesure

La cellule virtuelle de mesure (VMR) est ouverte dans la ZEISS Quality Suite. Elle comprend une image fonctionnelle de la ZEISS ScanBox for eMotors réelle et la programmation du robot, avec la cinématique des trajectoires du robot. Les fonctions Smart Teach servent à définir les positions de capteur à tester, qui seront ensuite automatiquement évaluées puis optimisées par le software. Toutes les positions incluses dans le plan de mesure sont parcourues puis comparées avec les données CAO importées auparavant ou un modèle de référence créé auparavant hors ligne.

Contrôle des stators et des hairpins

Une fois que le jumeau géométrique numérique a été créé, les données réelles sont comparables aux données nominales du modèle CAO. Pour cela, les deux ensembles de données sont alignés l’un avec l’autre, par ex. le cylindre intérieur du pack de tôles, une face, une came ou un trou de connexion. Il est possible d’utiliser une comparaison des surfaces pour vérifier différents critères de qualité. Alors que le contrôle d’un stator comprend la recherche des fissures, des déformations de la cage du bobinage ou des points de connexion, des déflections, des déplacements et de la circularité du cylindre intérieur, le contrôle d’hairpin se concentre sur les caractéristiques que sont les déformations des extrémités de hairpin ou le processus de cintrage et de pliage.

Analyse de tendance

L’analyse automatique de tendance permet d’identifier précocement les écarts par rapport au modèle idéal. Les modifications des étapes précédentes de production sont détectées rapidement par les mesures continues. Les ajustements nécessaires sont extrapolables en conséquence et appliqués aux étapes de production précédentes.

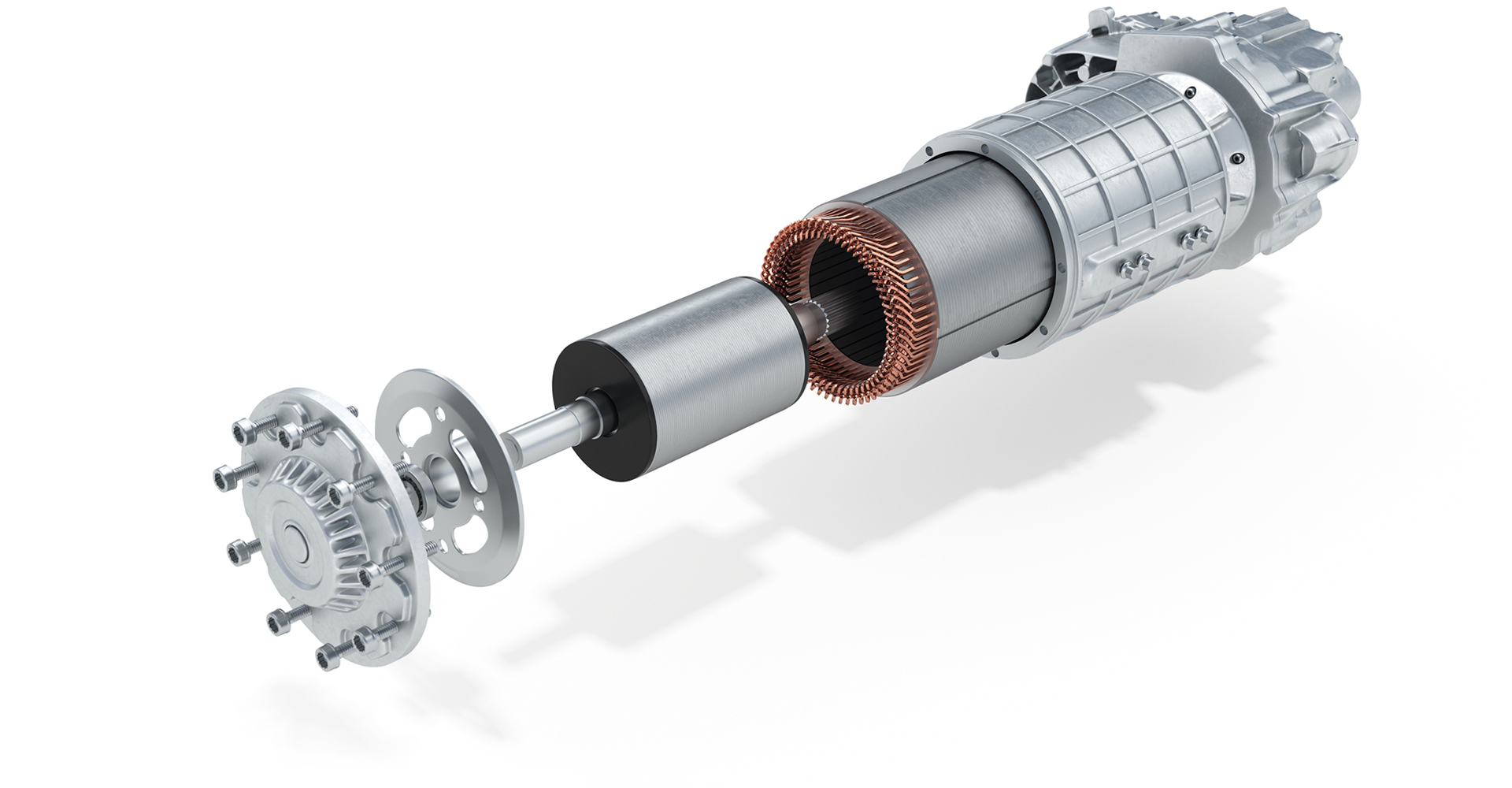

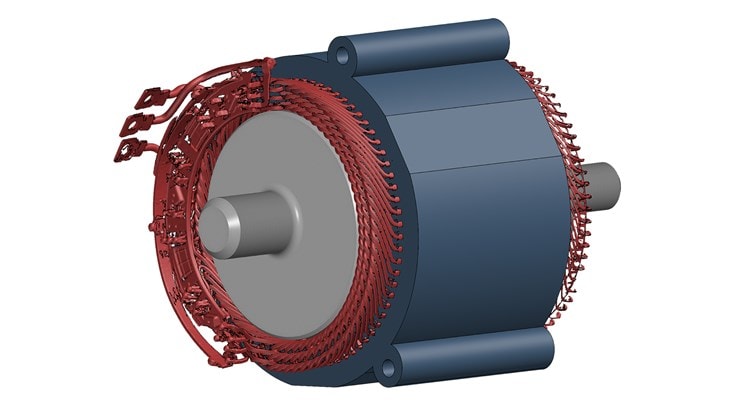

Assemblage numérique

Il est nécessaire que le stator et le rotor du moteur électrique soient alignés précisément l’un sur l’autre. Il est possible de simuler et de vérifier ce point au préalable en utilisant l’assemblage numérique. Il s’agit d’évaluer la précision d’assemblage des composants.

Informations techniques

| ZEISS ScanBox for eMotors | ||||

| Dimensions | 1600 × 1200 × 2100 mm | |||

| Alimentation électrique | Standard, 100 – 240 V (monophasée, 16 A) | |||

| Taille max. du composant | Ø 500 mm | |||

| Poids max. composant | 100 kg | |||

| Entrée | Porte coulissante avec verrou de sécurité | |||

| Largeur d’ouverture | 685 mm | |||

| Montage ou fixation au sol | Non requis, portatif | |||

| Concept de chargement | Manuel, grue | |||

| Compatibilité des capteurs | ATOS Q for eMotors | |||

Interaction unique de la métrologie 3D sans contact et tactile

ZEISS PRISMO est le complément idéal à ZEISS ScanBox for eMotors pour le contrôle métrologique des moteurs électriques. La machine de mesure des coordonnées est parfaitement adaptée à la mesure de tolérances très serrées, et elle fournit des données de mesure même pour les caractéristiques difficiles d’accès.

ZEISS eMobility Solutions

Du software à la mise en œuvre technique, le tout provenant d’une source unique : L’intégration de la métrologie 3D sans contact et des systèmes tactiles de haute précision génère la solution idéale qui garantit la fiabilité des processus lors de la production et de l’assemblage des stators et des hairpins pour les moteurs électriques.

Automation avec ZEISS Integration Series

Les systèmes d’alimentation et de traitement par lots ZEISS permettent d’optimiser l’écoulement des composants et les temps de fonctionnement au cours du processus complet de mesure. Cela s’applique donc aussi à la combinaison de la métrologie 3D sans contact et de la métrologie tactile, à la fois dans la cellule de mesure et sur ou directement dans la ligne de production.

Un point de contact pour votre projet d’eMobility

Fiez-vous à ZEISS pour votre projet individuel et consultez nos experts du service New Energy Vehicles. Faites confiance à nos longues années d’expérience dans la mise en œuvre de projets locaux et mondiaux, et à notre savoir-faire en métrologie industrielle. Votre partenaire local est à votre disposition – de la planification et la mise en œuvre au service.

Services

GOM assiste ses clients bien après l'achat et l'installation des systèmes de mesure 3D.