- 全面的 3D 数据

- 来自完整表面检测的高精度数据

- 优化的流程

- 提高过程中的整体吞吐量和效率

结构铸件检测

一种适用于多个结构铸的光学测量装置

无论是飞行还是宇宙飞船的运载火箭,航空发动机上的结构铸件能够承担多种工作。它们除了在推力下确保发动机结构和刚度,还通过导向叶片引导气流,防止火涌,并在飞行过程发生故障时让碎片保持完整。从压缩机到涡轮机,再到排气管,这些高度复杂的结构遍布整个发动机。在一个要求在尽可能短的时间内获得高水平精度和质量保证的行业中,这类组件需要一种一体化的解决方案来检查所生产的每一种组件类型。

不断追求工艺优化

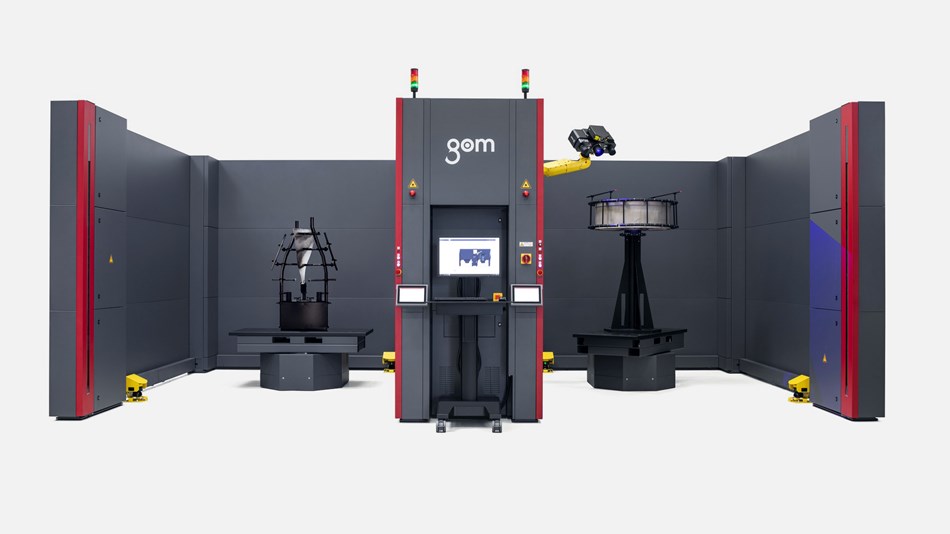

为追求工艺优化,航空行业客户需要一种系统来测量从铸件到机加工零件,到甚至更复杂的制造业产物的一切。使用ATOS ScanBox系统,结合高分辨率、大视场、测量范围可调节的工业测头,可以对零件进行快速测量。这个经过 NADCAP 或特定 ISO 标准认证的系统可以简化检测流程,提升速率,消除不必要的步骤和人力来升级您现有的操作体验。 ATOS ScanBox结合自动化技术和强大的蓝光技术创建出一套一体化设备,可以充分利用您的测量室。

改进的过程

ATOS ScanBox

由于制造零件具有多样性,因此ATOS ScanBox 提供了一系列具有针对性的自动化解决方案,每一种都满足不同的需求。从适用于最大至 800 mm零件的小型系统ATOS ScanBox 5108(适用于小型核心发动机,例如直升机),到适用于大型民用发动机,支持单双工位测量的ATOS ScanBox 6系系统(如ATOS ScanBox 6235),ATOS ScanBox提供不同型号,采用标准化设计,适合不同零件尺寸和吞吐量。

ATOS解决方案提供

- 更快的扫描时间

- 比传统CMM更少的测量时间

- 投资回报率最大化

- 预计两年内实现投资回报

铸件

外壳和轴承结构通常需要经历数千次检测后才开始作为大型铸件使用,使用传统接触式检测法往往需要数小时。这不足为奇,这些零件拥有数以千计的复杂几何形状特征,对精度和精确性有很高的要求。三坐标测量机在测量自由曲面轮廓上面临着挑战。航空航天制造商不得不寻找一种方法来测量这些大型复杂结构,同时满足行业的严格要求,解决订单积压问题。

解决方案

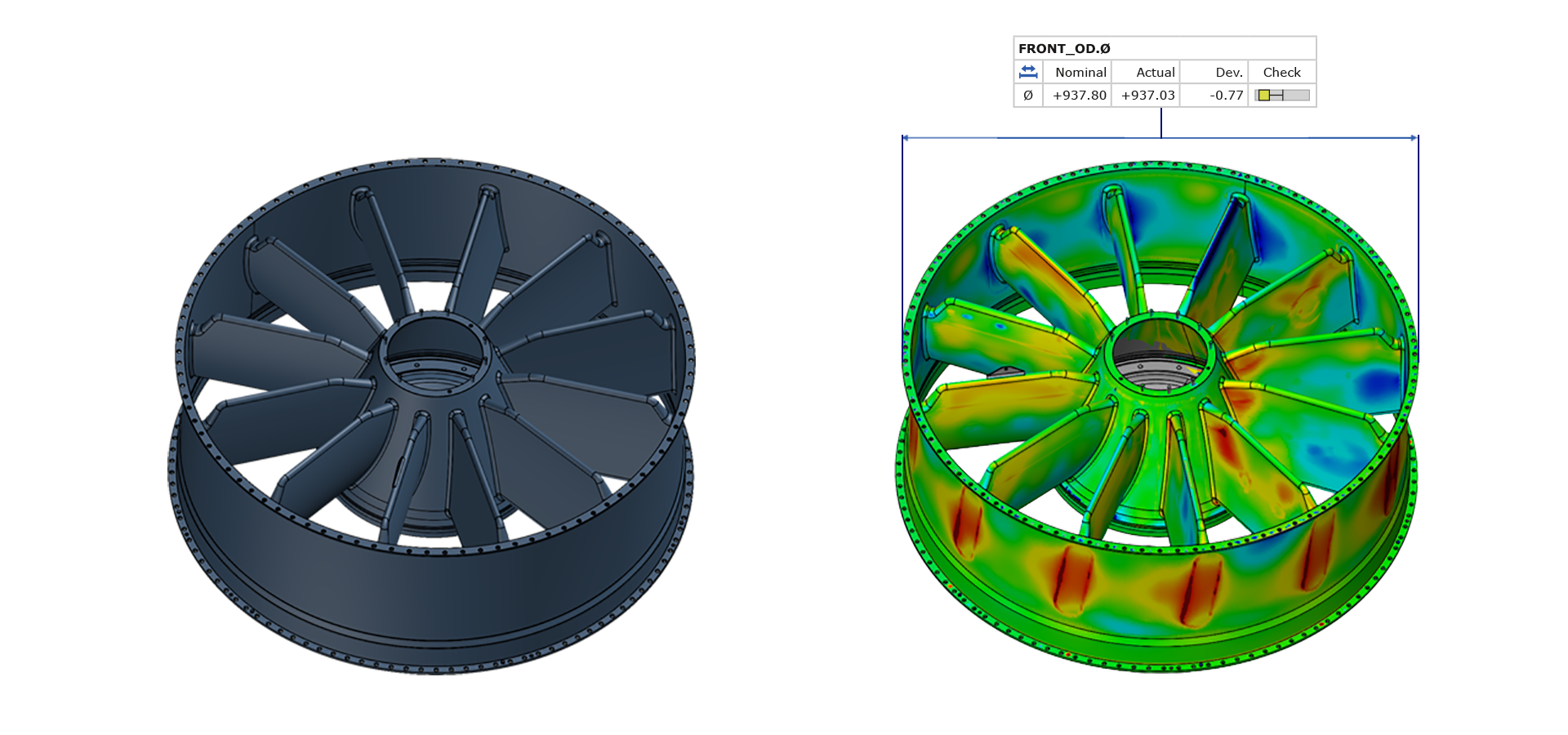

ATOS技术非常适合检查产品质量,尤其是铸件和它们的轮廓公差。ATOS强大的三维光学测量和数据采集性能可以最大限度地进行表面检测,同时收集信息,发现表面缺陷,这些缺陷可能是铸造过程的产物。使用 ATOS ScanBox 6235,0.2 秒内即可对重达5000kg,宽至3.5m的铸件完成一次扫描(使用ATOS 5测头)。无论是配备激光压缩器、精度稳定的 ATOS 5X,还是负载力强、带有两个工作区的 ATOS ScanBox,GOM 提供不同系统,助您在铸造过程中实现全面优化和生产效率。

- 改进的铸造工艺

- 铸造优化以实现最大生产力

- 缩短生产时间

- 在短短 20 分钟内进行高速检测

- 可操作的结果

- 可用于制造改进的全场数据

- 实时反馈

- 物料状况反馈到制造过程

- 独特的软件功能

- 可解决典型铸造问题的虚拟装配工具

- 数字孪生

- 实际零件的数字化三维副本

加工

和许多其他行业一样,严格的公差要求,最低的废品率,以及创建可重复的过程以在生产过程中持续优化是所有航空航天加工制造商的目标。然而复杂的铸件设计和日益加大的产量需求给制造商带来了更大的挑战,每个组件所需的加工时间越长,生产力和金钱损失就越大。

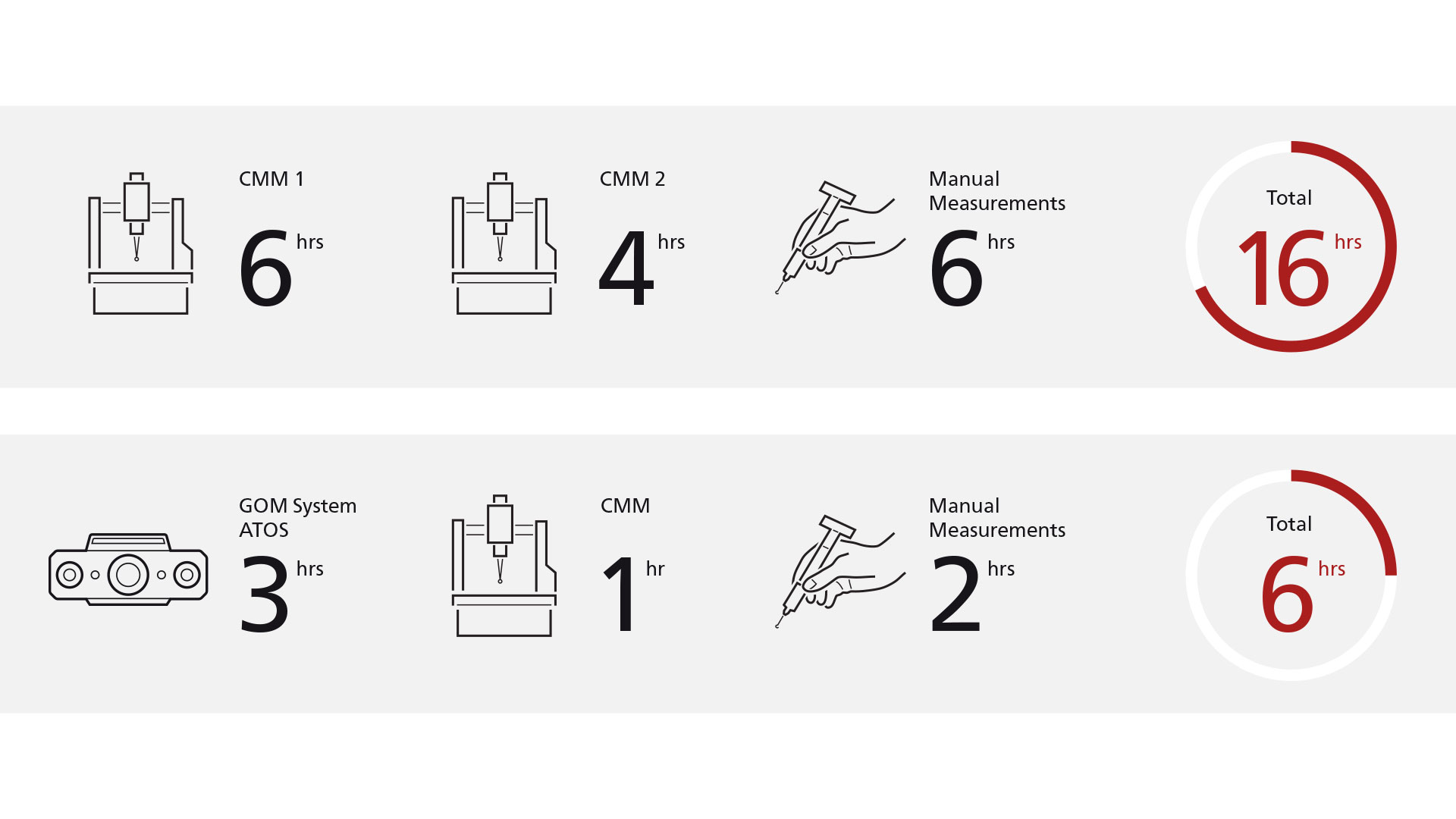

为满足市场需求,光学计量技术或系统的组合将提高效率和吞吐量,实现高精确度和精密度。

一套设备实现高速度和过程优化

ATOS 系统的优势在于可以获取全场数据和快速的测量时间,这使得航空航天公司能够在很短的时间内测量超过 80% 的产品。这带来的结果就是,只要将您当前的操作系统与 ATOS 解决方案结合,就可以大大优化生产过程。

GOM的解决方案速度极快,使用传统测量技术所需的数小时测量时间一下子被缩短到几分钟。这段时间里,ATOS 测量了更多的零件,消除了检测过程中不必要的步骤,例如半径的模具和轮廓检查,用探针进行复杂探测等等。结合常见的测量工具,ATOS 实现了无与伦比的速度。使用 ATOS 的客户甚至表示,70% 的 CMM 检测是在初始CMM 检测时间的 30% 内完成的。

ATOS ScanBox 6235 实现了更高的吞吐量。它左右两边各自有一个工作区,一边测量的同时,另一边可以准备零件(装载/卸载),确保 ATOS 测头不间断测量。从最复杂的铸件设计到严格的公差,ATOS系统通过高质量数据和高速扫描让每家公司的加工更简单,更获利。

- 简单的编程

- 智能示教,便于编程

- 速度和精度

- 高速、高精度的结果

- 一站式解决方案

- 多合一系统,最大限度地减少不必要的步骤

- 增加吞吐量

- 加工过程中的总产量增加

- 最大化的车间

- 测量空间的优化

- 经验证的精度

- 经过等效系统验证的全场数据精度

制造

生产航空航天铸件的最后阶段之一,是通过机加工部件完成复杂的制造。为了最大限度地提高飞机的安全性和性能,制造过程必须每次都以极高的精确度和准确度执行。焊缝的形状和位置不同,导致焊缝的多样性和复杂性,光学计量提供的三维数据是对其他技术的有力补充,可确保精确制造接头,并且过程重复可靠。到目前为止,制造商一直在努力寻找一种可作为一体化解决方案的三维扫描仪,它可从各个角度快速高效精确地扫描多个组件。

解决方案

得益于它们的尺寸、精密性以及同时快速测量多个大型零件的能力,GOM的ATOS系统满足制造过程中的诸多要求。单一的检测设置是GOM 解决方案的标准配置,而接触式方法通常需要在测量期间转动零件,以便从两侧进行测量。使用 ATOS ScanBox,结构部件可以定位到工作区域的中间,提供产品上下两面的测量数据。

ATOS的检测周期短,客户需要充分利用这一点。所幸 ATOS ScanBox系统可以提供可扩展的解决方案,从而快速高效地满足您的所有制造需求。

ATOS ScanBox系列不同型号的产品具有不同的优势,无论是要实现更高的吞吐量,或是用于小型零件检测,还是同时扫描多个零件,它都可以满足。那么是什么使它们结合为完美的GOM 解决方案?它们优化了制造检测过程的生产力并提高了盈利能力。

- 多用途数据

- 用于检测和材料厚度验证的多通途三维数据

- 细节洞察

- 有关趋势分析和统计过程控制 (SPC) 的信息

- 简化的流程

- 简化的制造工艺实现最高效率

- 三维数据分析

- 用于焊缝形状和位置检测的完整分析测量

- 虚拟装配

- 适合产品开发和模具试制的软件功能

- 最大化的车间

- 测量和检测室的优化

计量系统

了解适用于各类结构铸件检测的ATOS产品