Biegeversuch

Biegeversuch: Für spröde und duktile Werkstoffe gleichermaßen geeignet

Biegeversuche werden durchgeführt, um Informationen über die Biegeeigenschaften von Werkstoffen zu erhalten, die für die industrielle Anwendung oder für Forschung und Entwicklung bestimmt sind. Dabei kommen unterschiedliche Prüfvorrichtungen zum Einsatz.

Was ist ein Biegeversuch?

Als Biegeversuch (Biegezugversuch) bezeichnet man eine Methode, bei der Werkstoffe auf ihre Biegefestigkeit und andere wichtige Eigenschaften untersucht werden. Die zerstörende Werkstoffprüfung kommt bei Kunststoffen, faserverstärkten Kunststoffen (FVK), Metallen und keramischen Materialien zum Einsatz. Biegeversuche ähneln einander in ihrem Ablauf. Man unterscheidet je nach Anzahl der Druckpunkte und der Lagerung des Prüfkörpers zwischen:

- 1-Punkt-Biegeversuch

- 3-Punkt-Biegeversuch

- 4-Punkt-Biegeversuch

Beim Biegeversuch platziert man die genormten, meist zylindrischen Prüfkörper in der Mitte der Prüfvorrichtung. Die abgerundeten Stützrollen (Auflager) sind in einem bestimmten Abstand (Stützweite) parallel zueinander angeordnet. Der Durchmesser der zylindrischen Prüfkörper steht in einem bestimmten Verhältnis zur Stützweite der Auflager. Der langsam und mit gleichbleibender Geschwindigkeit herunterfahrende Prüfstempel belastet die Probe so lange mit steigender Kraft, bis sie zerbricht oder die zuvor festgelegte Verformung erreicht. Die beim Biegeversuch ausgeübte maximale Belastung nennt man Bruchkraft.

Während des Versuchs zeichnet man die ermittelten Werte der Biegekraft und Durchbiegung auf. Anschließend bestimmt man die Materialkennwerte. Der gesamte Versuchsablauf wird in einem Spannungs-Dehnungs-Diagramm dargestellt und kann zusätzlich mit einer Videokamera aufgezeichnet werden. Biegeversuche erfolgen mit dem Ziel, aus der einachsigen Biegebeanspruchung Informationen über das Biegeverhalten des geprüften Werkstoffs zu bekommen. Bei spröden Werkstoffen ermittelt man damit die Biegefestigkeit, bei duktilen Materialien die Biegefließgrenzen und den größtmöglichen Biegewinkel sowie evtl. das E-Modul, falls die auftretende Verformung elastisch ist.

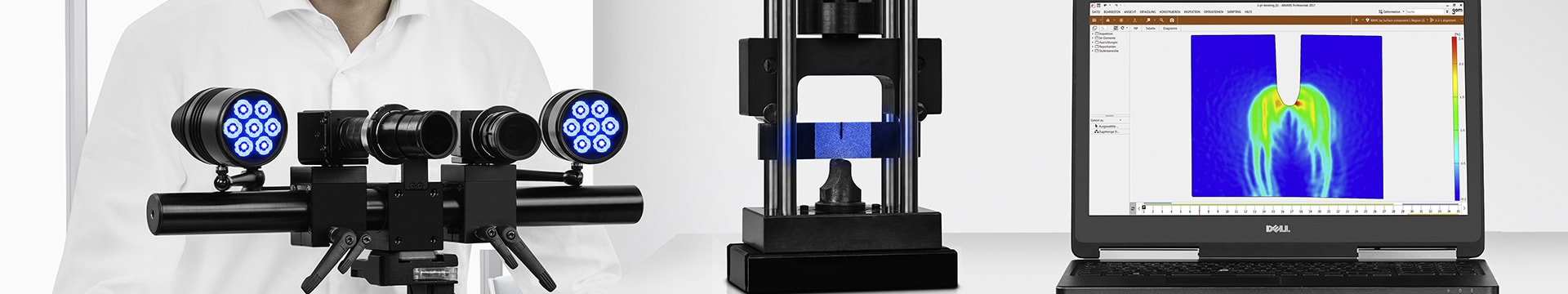

Während der Werkstoffprüfung mittels Biegeversuch liefern moderne optische Messsysteme mit hochauflösenden Kameras präzise Bilder des Prüfkörpers. Zur Dokumentation von Flachproben reichen meist Geräte mit einer einzigen Kamera aus. Komplexere Probengeometrien lassen sich mithilfe zweier Kameras exakt vermessen. Der Werkstoffprüfer bringt zuerst ein stochastisches Punktmuster auf der Probe an oder nutzt die bereits vorhandene Oberflächenstruktur. Optische Messsysteme arbeiten mit Algorithmen zur Bildkorrelation: Sie erkennen auf den hochaufgelösten Bildern die durch den Biegeversuch verursachte Verformung und berechnen anschließend die Durchbiegung mithilfe der Pixelkoordinaten des Punktmusters.

Was versteht man unter Biegespannung?

Beim Biegeversuch ist die Biegebeanspruchung in der Mitte des Prüfkörpers am größten (höchste Durchbiegung). An dieser Stelle ist stets das größte Biegemoment vorhanden. Von dem mittigen Druckpunkt aus nimmt das Biegemoment in beide Richtungen linear zu den Auflagern hin ab. Der Werkstoff wird an seiner Innenseite durch Druck und an seiner Außenseite durch Zug beansprucht. In den Randfasern des Prüfkörpers ist die Biegespannung (Zug- und Druckspannung) am größten und verringert sich nach innen zur neutralen Faser hin. In diesem Zusammenhang spricht man auch von einer inhomogenen Spannungsverteilung.Entlastet man beim Biegeversuch den teilweise plastisch verformten Probekörper durch Hochfahren des Prüfstempels, sind nur noch die im Werkstoff vorhandenen inneren Spannungen (Eigenspannungen) und das sich daraus ergebende Drehmoment wirksam. Dadurch formt sich die Probe teilweise zurück.

Biegeverhalten duktiler Werkstoffe

Ist die Biegespannung bei der aus einem duktilen Werkstoff bestehenden Probe niedriger als die Grenzspannung der plastischen Verformung, liegt eine ausschließlich elastische Biegebeanspruchung vor. Mit zunehmender Biegebeanspruchung wird die Streckgrenze (kritische Spannung) als Erstes in den Randbereichen der Probe überschritten. Diese verformen sich dann plastisch (das sogenannte Fließen). Als Biegefließgrenze bezeichnet man die Grenzbiegespannung, bis zu der gut verformbare Materialien durch Biegen belastet werden können, ohne sich im Randbereich dauerhaft zu verformen.

Wann eine solche Verformung eintritt, stellt man direkt am Prüfstempel fest: Man misst die Durchbiegung im Verhältnis zur ausgeübten Kraft. Die ermittelten Werte werden in einem Durchbiegungs-Kraft-Diagramm bildlich dargestellt. Infolge des Spannungsverlaufs werden mit stetig zunehmender Durchbiegung immer mehr innere Bereiche des Prüfkörpers an der plastischen Verformung beteiligt. Bei Stählen z. B. ist die Biegefließgrenze wegen des linearen Spannungsverlaufs zwischen 10 und 20 Prozent höher als die Streckgrenze. Wird letztere beim Biegeversuch in den Randfasern überschritten, behindern die inneren und ausschließlich elastisch beanspruchten Fasern die Fließbewegung.

Biegeversuche mit duktilen Werkstoffen unterscheiden sich von denen, die mit spröden Materialien durchgeführt werden: Zähe Werkstoffe lassen sich zwar plastisch extrem verformen, aber nicht brechen, egal wie stark die auf sie einwirkende Kraft ist. Schlimmstenfalls würde der Prüfkörper zwischen den Auflagern durchgezogen werden. Daher ist der Biegeversuch mit einer duktilen Probe beendet, wenn die Fließgrenze überschritten wird. Die Biegefestigkeit duktiler Werkstoffe bestimmt man mithilfe des Zeitpunkts, bei dem die plastische Verformung eintritt.

Biegeverhalten spröder Werkstoffe

Prüfkörper aus spröden Materialien zeigen bei der Werkstoffprüfung ein anderes Biegeverhalten. Sie zerbrechen, ohne dass es zu deutlich erkennbarem Fließverhalten kommt. Daher ist die Ermittlung der Biegefließgrenze bei spröden Materialien komplizierter. Um die Biegefestigkeit trotzdem feststellen zu können, bestimmt man die maximale Biegespannung, bei der die Probe zerbricht. Die Biegefestigkeit ist allerdings ein fiktiver Wert, der nicht mit der tatsächlich im Werkstoff auftretenden Biegespannung identisch ist. Ein weiterer Materialkennwert beim Biegeversuch mit spröden Materialien ist die Bruchdurchbiegung. Dieser Fachbegriff beschreibt die größtmögliche Durchbiegung des Prüfkörpers kurz vor dem Bruch.

Die Bruchdurchbiegung ist von der Stützweite abhängig: Größere Abstände zwischen den Auflagern lassen größere Durchbiegungen zu. Um die Festigkeit spröder Werkstoffe zu prüfen, ist der Biegeversuch oft besser geeignet als der Zugversuch, weil bei ihm eine reine Biegebeanspruchung auftritt. Denn würde man mit dieser Probe einen Zugversuch machen, würde sie vorzeitig zerbrechen und es käme zu messtechnischen Problemen. Daher ersetzt man bei bestimmten spröden Werkstoffen den Zugversuch durch den Biegeversuch. Zu diesen kritischen Werkstoffen zählen laut DIN EN ISO 178 duroplastische Tafeln und Formstoffe, thermoplastische Spritzguss-Formmassen und faserverstärkte Kunststoffe.

Arten von Biegeversuchen

Bei der Werkstoffprüfung mithilfe des Biegeversuchs unterscheidet man je nach Anzahl der Druckpunkte und der Art der Prüfkörperlagerung zwischen dem 1-, 3- und 4-Punkt-Biegeversuch.

1-Punkt-Biegeversuch

Der Ablauf des Biegeversuchs sieht bei der Verwendung der 1-Punkt-Biegevorrichtung folgendermaßen aus: Man spannt den Probekörper an einem Ende ein und belastet seine freiliegende Seite mit dem Prüfstempel. Anschließend berechnet man das Biegemodul. Als Biegemodul oder Biege-Elastizitätsmodul bezeichnet man das Verhältnis der maximalen Faserspannung zur maximalen Dehnung innerhalb der Elastizitätsgrenze.

3-Punkt-Biegeversuch

Der 3-Punkt-Biegeversuch trägt diese Bezeichnung, weil es bei dieser Versuchsanordnung drei Druckpunkte gibt: zwei Auflager und ein mittig belastender Prüfstempel. Der Probekörper liegt mit seitlichen Überständen quer auf den Auflagern. Der 3-Punkt-Biegeversuch ist der am häufigsten durchgeführte Biegeversuch. Er hat jedoch den Nachteil, dass neben den ausgeübten Druck- und Zugkräften im Werkstoff noch Querkräfte wirksam sind. Wegen dieses Nachteils entwickelte man seinerzeit den 4-Punkt-Biegeversuch.Stellt man das auftretende Biegemoment grafisch dar, ergibt sich beim 3-Punkt-Biegeversuch ein Dreieck, dessen Spitze dem oberen, mittigen Druckpunkt entspricht. Die DIN EN ISO 178 schreibt die 3- und 4-Punkt-Prüfvorrichtung für die Feststellung der Biegeeigenschaften und Ermittlung des Elastizitätsmoduls (E-Moduls) vor.

4-Punkt-Biegeversuch

Beim 4-Punkt-Biegeversuch unterscheidet sich die Prüfvorrichtung von der beim 3-Punkt-Biegeversuch eingesetzten lediglich in Bezug auf den Prüfstempel. Statt des mittig Kraft ausübenden einzigen Druckstempels nutzt man einen Doppelstempel. Im Bereich zwischen den beiden oberen Druckpunkten ist ein konstantes Biegemoment vorhanden. Querkräfte treten darin nicht auf. Die grafische Darstellung des Biegemoments beim 4-Punkt-Biegeversuch zeigt ein Trapez.Der Biegeversuch erzielt bei faserverstärkten Kunststoffen genauere Messergebnisse. Allerdings ist die dafür genutzte Prüfvorrichtung komplizierter zu bedienen und teurer in der Anschaffung. Laut DIN EN ISO 14125 können auch für diese Werkstoffe 3- und 4-Punkt-Biegeversuchsanordnungen eingesetzt werden. Sie führen den Bruch des Probekörpers herbei. Weil vor allem bei größerer Durchbiegung infolge der Reibung und Hertz'schen Pressung weitere Spannungen und geometrische Effekte auftreten, muss man bei diesen Prüfvorrichtungen die Biegespannung und Randfaserdehnung zusätzlich korrigieren.