Umformanalyse von Blechkomponenten im Automobilbau

Umformanalyse von Blechkomponenten im Automobilbau

Was ist eine Formänderungsanalyse?

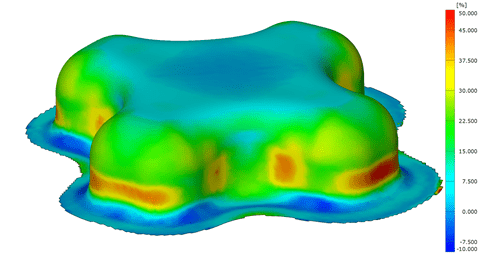

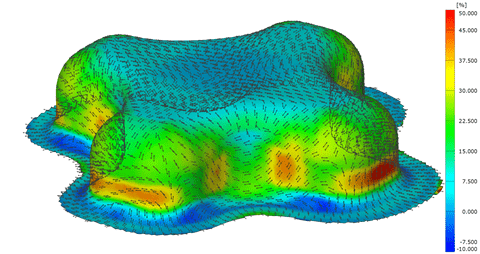

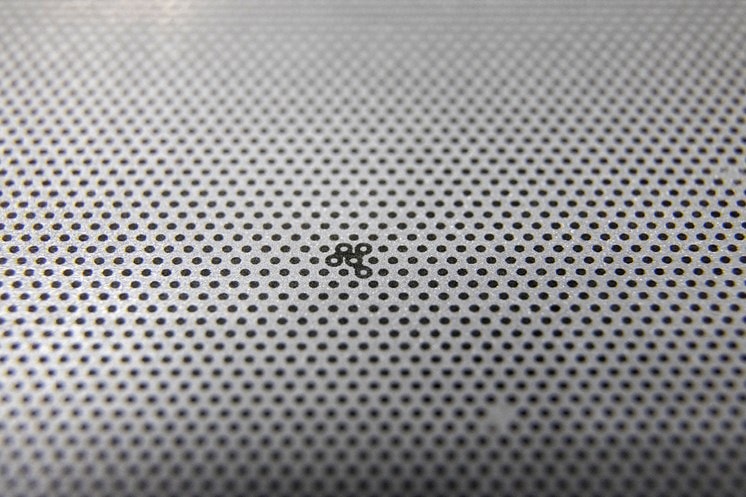

Die Formänderungsanalyse ist ein Verfahren zur Bewertung von Umformzuständen und Oberflächendehnungen von Blechkomponenten nach dem Pressen. Vor der Umformung werden die Blechrohlinge (Platinen) durch elektrochemisches Ätzen oder Laserbeschriftung markiert – entweder mit einem regelmäßigen Kreisgitter oder einem Punktmuster. Während des Umformprozesses verformt sich die Oberfläche der Blechplatine, und somit verformen sich auch die aufgebrachten Kreise oder Punkte; sie verändern ihre Form zu Ellipsen. Nach dem Umformprozess werden die Durchmesser der Ellipsen manuell oder automatisch gemessen, um die Hauptform- und Nebenformänderung zu bestimmen. Die Orientierung der Hauptform- und Nebenformänderung beschreibt den Zustand der lokalen Oberfläche nach dem Umformen.

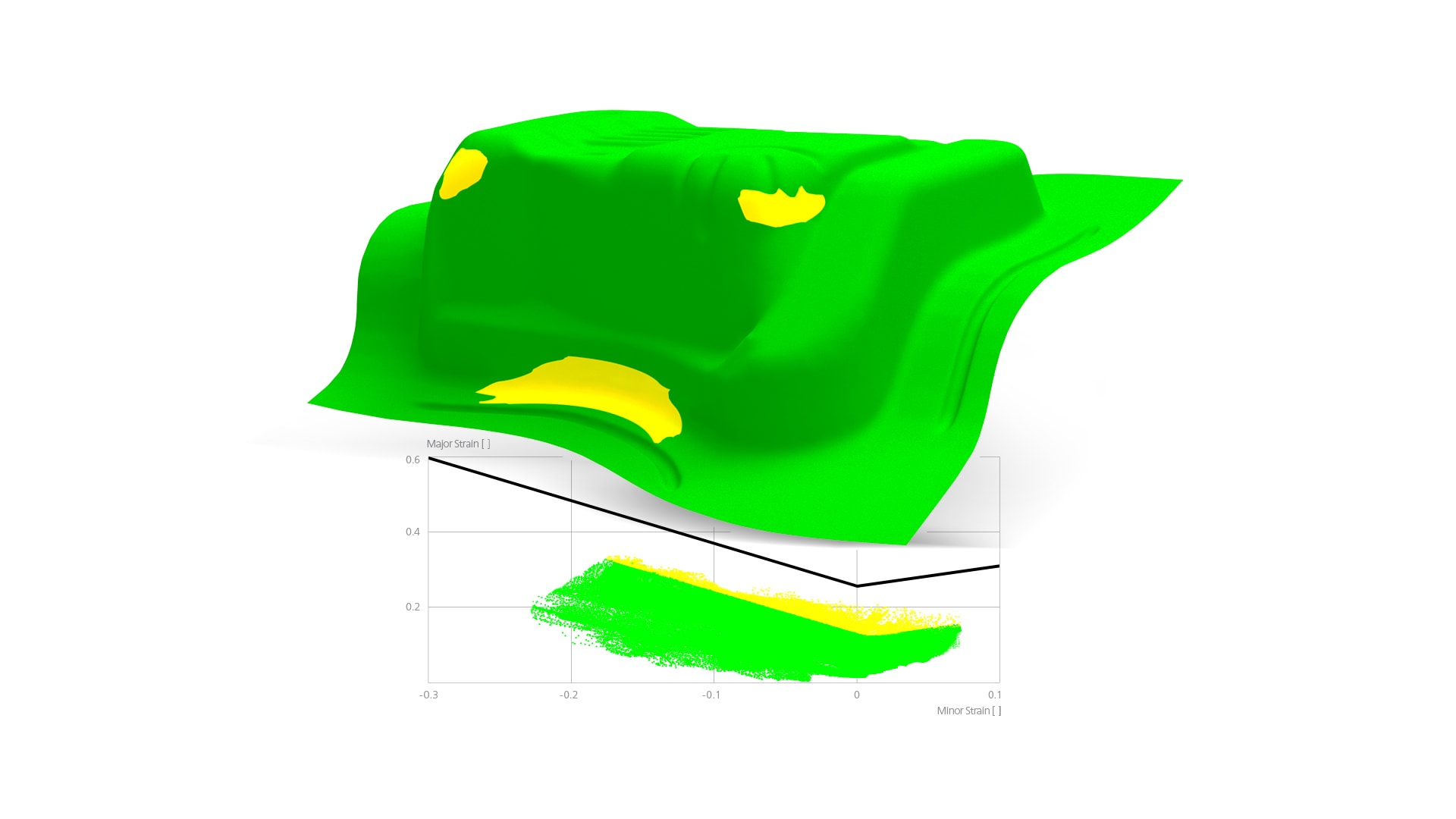

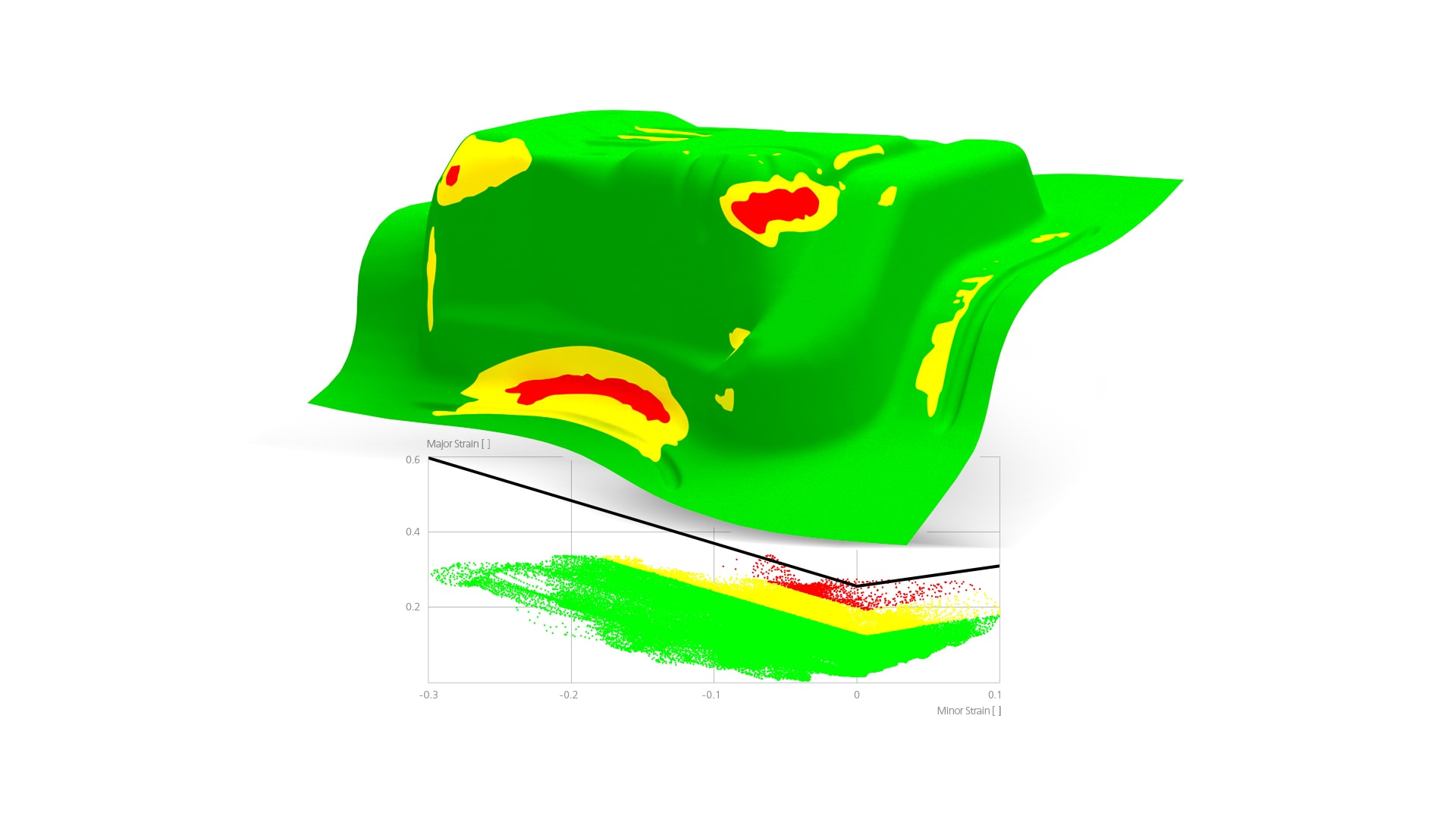

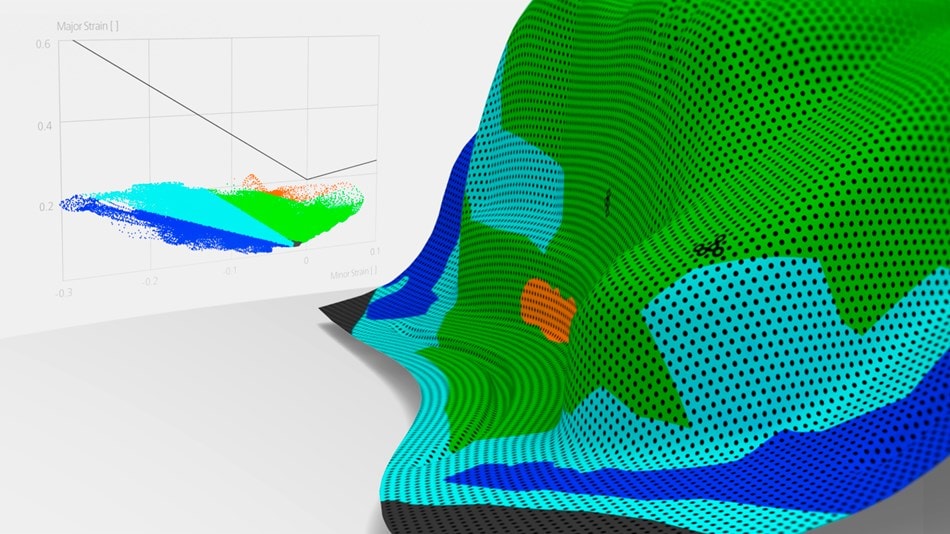

Nach der Messung werden die Oberflächendehnungswerte mit der Grenzformänderungskurve (Forming Limit Curve, abgekürzt FLC) im Grenzformänderungsdiagramm (Forming Limit Diagramm, kurz FLD) verglichen (siehe Abbildungen unten). Die FLC ist ein Materialparameter-Datensatz, der die maximale Umformbarkeit eines Blechmaterials in Relation zu dessen Umformzustand beschreibt.

Dehnungswerte oberhalb der FLC weisen auf überdehnte Bereiche hin. Hier besteht das Risiko, dass das Blechteil versagt. Liegen alle Datenpunkte – unter Berücksichtigung einer gewissen Sicherheitsmarge – unterhalb der FLC, führt der Umformprozess normalerweise nicht zu gerissenen Blechen.

Wo wird die Formänderungsanalyse genutzt?

Im Automobilbau wird die Formänderungsanalyse im Bereich der Blechumformung u.a. im Entwicklungsprozess von Blechteilen verwendet: Mit der Formänderungsanalyse werden numerische Umformsimulationen validiert und örtliche Überdehnungen sowie unerwünschtes Fließverhalten der Blechplatinen im Presswerkzeug bestimmt. Zusätzlich lassen sich die Faltenbildung und die Tendenz zur Rissbildung ermitteln und auswerten. Auch bei der Erprobung von Werkzeugen findet die Formänderungsanalyse Anwendung: Bei der Werkzeugerprobung wird die Form von Umformwerkzeugen iterativ optimiert, um die richtige Bauteilform zu erzeugen. Mithilfe der Formänderungsanalyse lässt sich überprüfen, ob der Umformprozess innerhalb der Formgebungsgrenzen des ausgewählten Materials bleibt. Darüber hinaus vereinfacht die Formänderungsanalyse die Fehlersuche in der Produktion, z. B. wenn es in der Serienproduktion zu gerissenen Blechen kommt. Mit der Formänderungsanalyse ist es möglich, die zugrunde liegenden Produktionsprobleme zu verstehen und zu lösen: Vergleicht man die Messung des gerissenen Blechs mit der Messung des Grenzmusters vor Produktionsbeginn, werden Werkzeugverschleiß und Materialprobleme sichtbar.

Wie funktioniert das optische Formänderungsanalysesystem ARGUS?

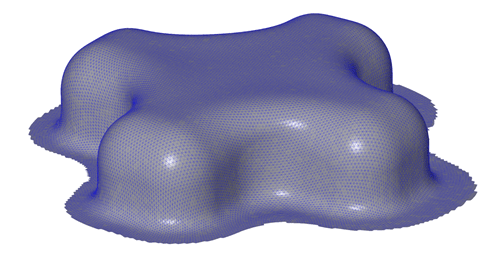

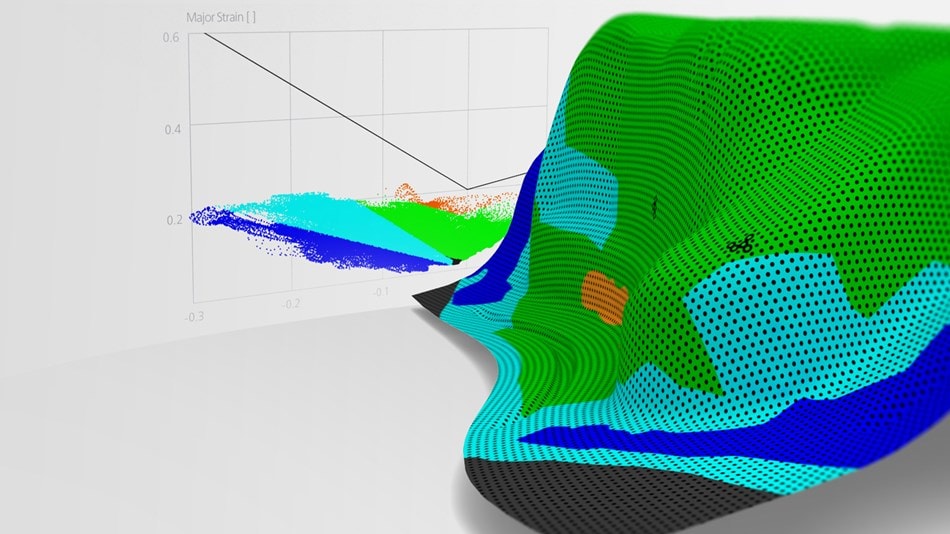

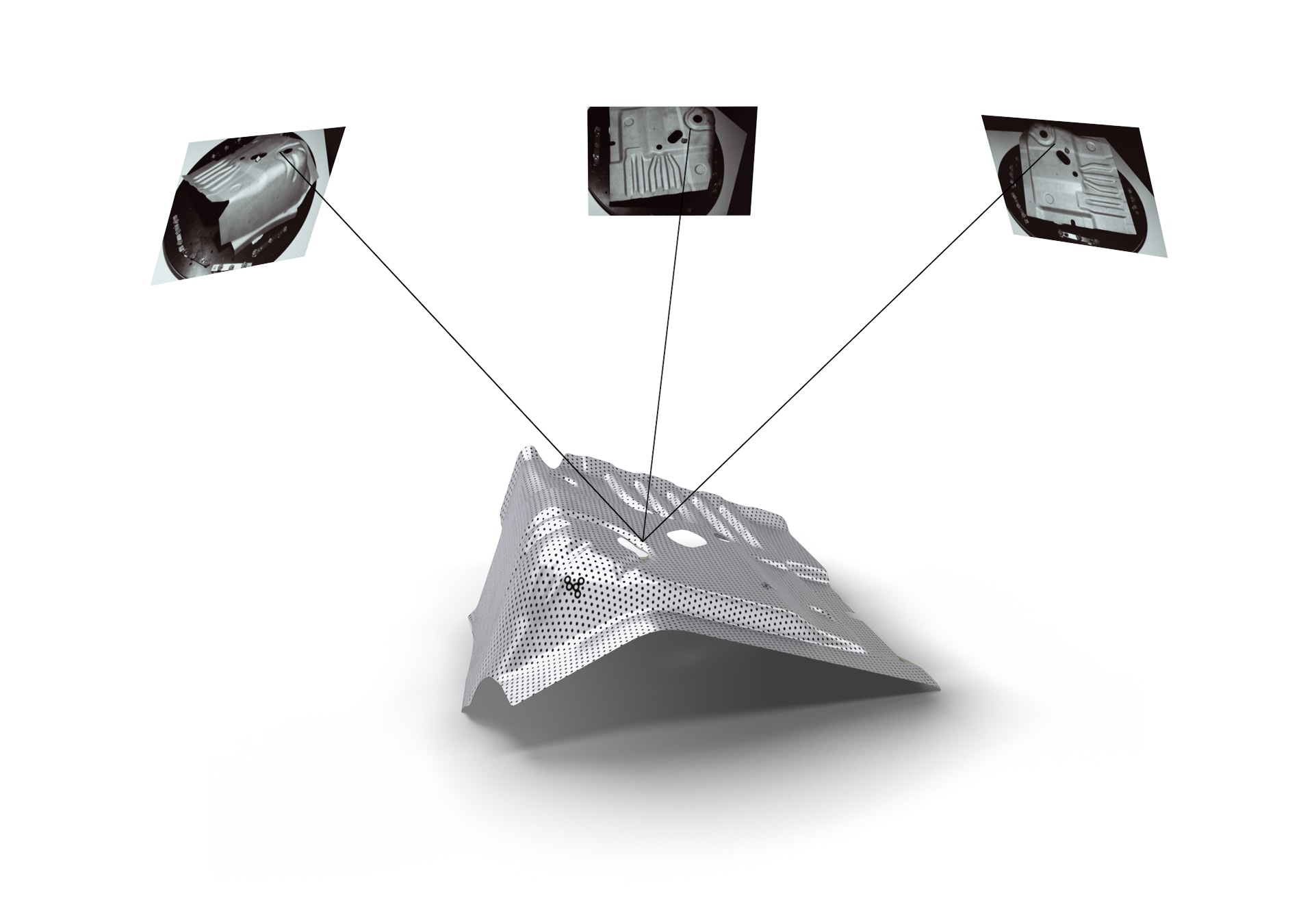

Das Formänderungsanalysesystem ARGUS hilft bei der Optimierung des Blechumformprozesses. Für eine automatisierte optische Formänderungsanalyse werden die zu prüfenden Blechplatinen mit einem regelmäßigen Punktmuster versehen. Der Punktabstand beträgt – je nach Form und Radien des Blechteils – 1 mm, 2 mm oder 3 mm. Nach der Umformung wird das Blechteil mit der Handkamera ARGUS aus verschiedenen Blickwinkeln fotografiert. In allen erfassten Bildern werden die 2D-Koordinaten aller Punkte mathematisch abgeleitet und unter Verwendung photogrammetrischer Prinzipien in 3D-Koordinaten umgerechnet.

So entsteht eine 3D-Punktewolke aus Tausenden von Punkten, die die 3D-Oberfläche des Blechteils darstellt. Durch Auswertung des relativen Abstands zwischen den Punkten und durch Berechnung des lokalen ebenen Dehnungstensors werden die Hauptform- und Nebenformänderung mit ihren entsprechenden Richtungen bestimmt. Da die Messung mit Tausenden von Messpunkten durchgeführt wird, ergibt sich ein vollflächiges Messergebnis aller Dehnungswerte. Die ARGUS Software erzeugt automatisch ein Grenzformänderungsdiagramm unter Nutzung der Grenzformänderungskurve und der gemessenen Dehnungsdaten. Somit sind die Ergebnisse der Formänderungsanalyse für den Anwender leicht zu interpretieren.

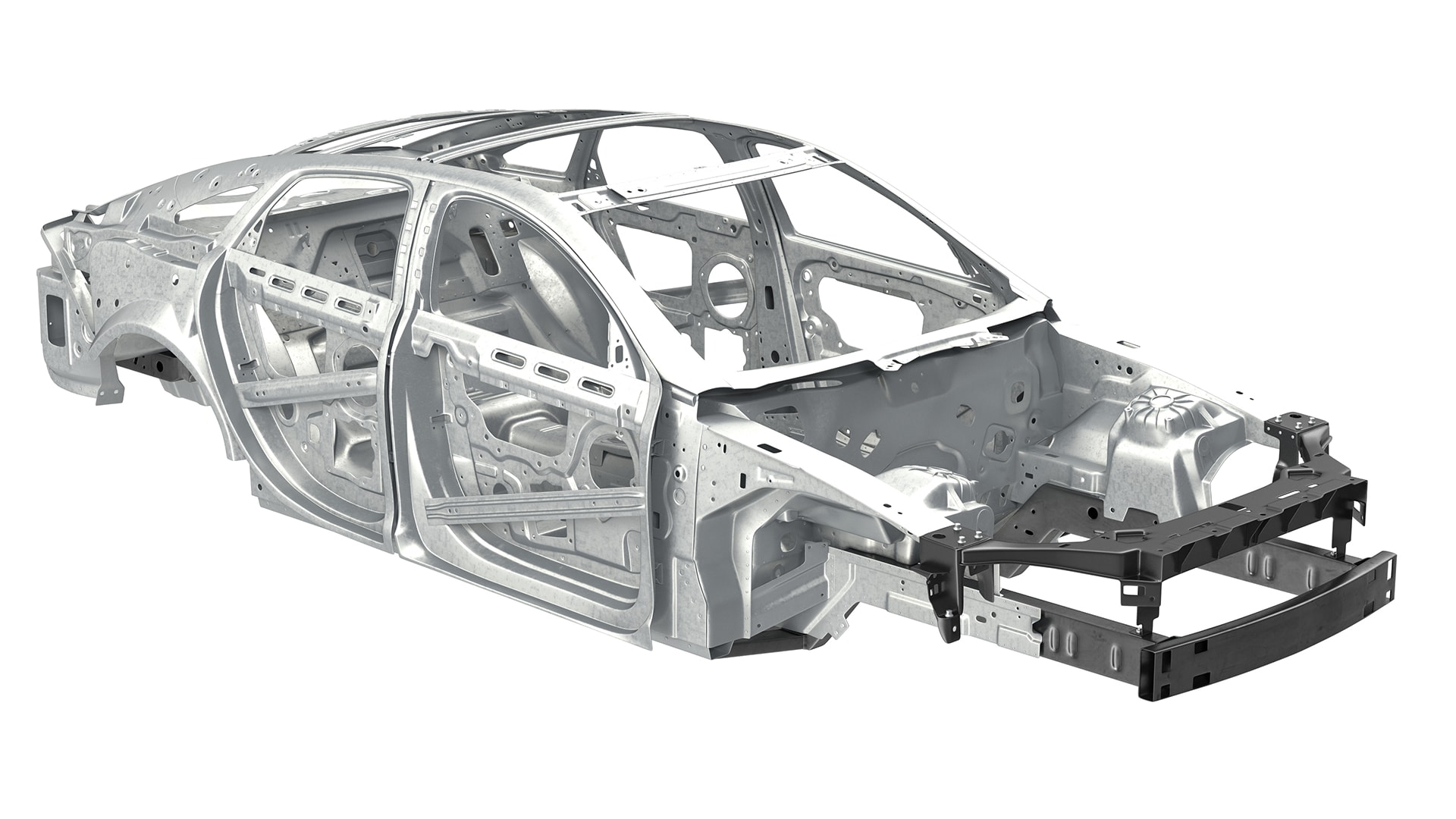

Die optische Messmethode lässt sich universell einsetzen: sowohl für Formänderungsanalysen an kleinen Bauteilen, die nur wenige Zentimeter groß sind, als auch für die Analyse kompletter Seitenwände von Fahrzeugen.