Photogrammetrie: vom einfachen Foto zum 3D-Messbericht

Photogrammetrie: vom einfachen Foto zum 3D-Messbericht

Die Photogrammetrie ist ein berührungsloses Messverfahren, das u. a. im Rahmen der industriellen Qualitätssicherung und Bauteilentwicklung zum Einsatz kommt.

Wie funktioniert die Photogrammetrie?

Um hochgenaue Messergebnisse zu erzielen, werden vor der Messung codierte und uncodierte Referenzpunkte auf dem Messobjekt angebracht und Maßstäbe im Messumfeld positioniert. Anschließend wird das zu messende Objekt aus unterschiedlichen Blickwinkeln mit einer digitalen Messkamera fotografiert – manuell oder robotergeführt.

Die fotografischen Aufnahmen werden an eine Auswertesoftware übertragen und weiterverarbeitet: Die Software erzeugt mithilfe einer mathematischen Ausgleichungsrechnung ein präzises Modell. Relevante Größen sind hierfür u. a. Kamerapositionen, Strahlenschnitte, Linsenverzeichnungen und Objektkoordinaten. Der Anwender erhält 3D-Koordinaten für jeden Referenzpunkt in Form einer 3D-Punktewolke.

Die 3D-Punktewolke ermöglicht anschließend verschiedene messtechnische Analysen, darunter Soll-Ist-Vergleiche (z. B. gegen CAD) und die Prüfung von Form- und Lagetoleranzen. Die Photogrammetriesoftware kann darüber hinaus in beliebig vielen Belastungszuständen dreidimensionale Verschiebungen (6DoF) und Verformungen von Punkten und ganzen Bauteilen berechnen.

Photogrammetrische Grundlagen

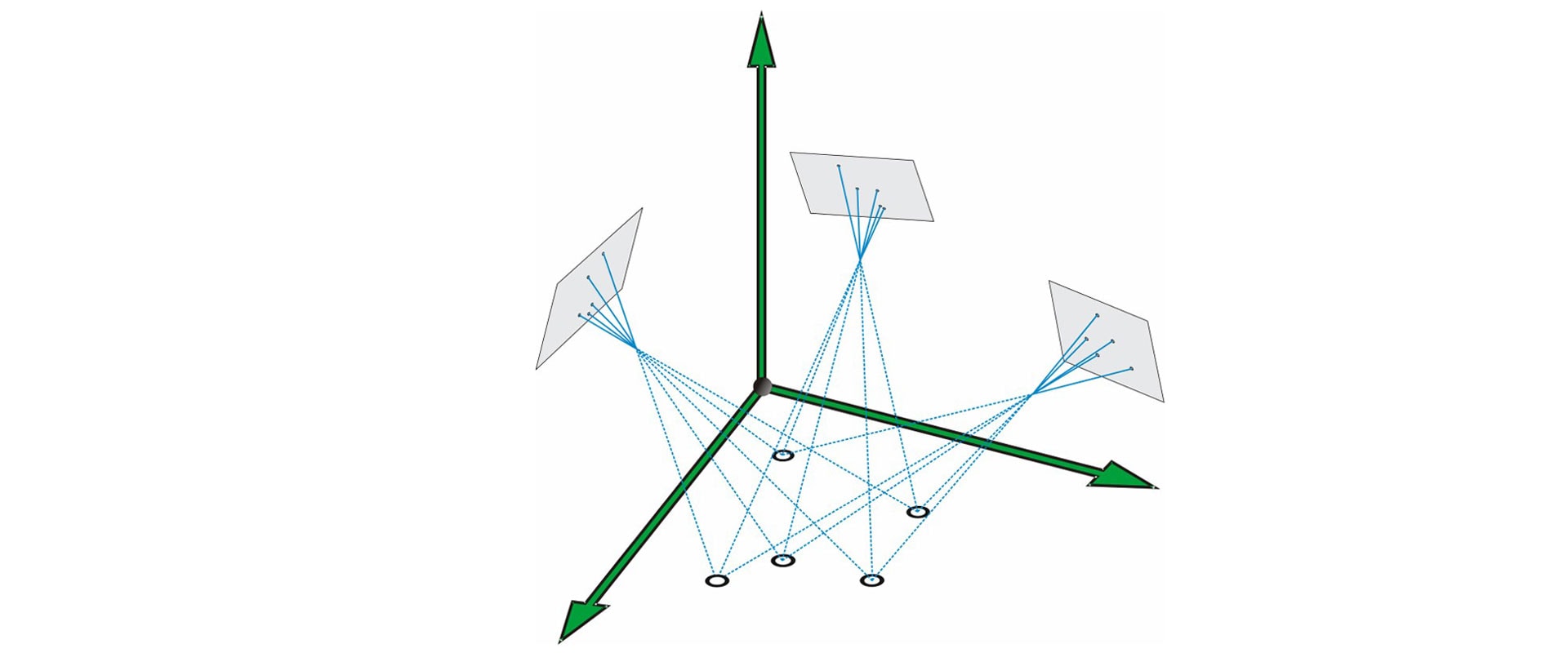

Damit die Koordinaten eines Objekts zuverlässig bestimmt werden können, müssen verschiedene Voraussetzungen erfüllt sein. Die Abbildungsgeometrie der Kamera als innere Orientierung muss bekannt sein. Diese wird durch die Kameraparameter bestehend aus Bildkonstante, Koordinaten des Bildhauptpunktes und Objektivverzeichnungen bestimmt. Die erforderliche Kenntnis über die äußere Orientierung ergibt sich aus der Kameraposition im globalen Koordinatensystem. Sie beschreibt die genaue Position und Orientierung der Kamera. Durch mehrere Aufnahmen vieler Punkte aus unterschiedlichen Richtungen lassen sich verschiedene Gleichungen aufstellen, um alle Unbekannten zu bestimmen (innere Orientierung, äußere Orientierung, Position der Messmarken). Dieser Vorgang nennt sich Bündelausgleich (alternative Bezeichnung: Bündelblockausgleichung).

Berechnung von 3D-Koordinaten des Messobjekts

Was unterscheidet die Photogrammetrie vom 3D-Scanning?

Beim 3D-Scanning wird das Messobjekt vollflächig digitalisiert. Der Anwender erhält Informationen zur gesamten Objektoberfläche. Bei der Photogrammetrie werden hingegen lediglich 3D-Koordinaten erfasst – das Objekt wird also punktuell dargestellt. Darum werden in der Praxis Photogrammetriesysteme auch oft als mobile 3D-Koordinatenmessgeräte (KMG) bezeichnet.

Vorteile der Photogrammetrie im Vergleich zu Scanningsystemen

Bei Photogrammetriesystemen erfolgt die Messdatenerfassung kabellos mithilfe einer digitalen Messkamera. Das ist insbesondere bei sehr großen Messobjekten von Vorteil: Der Anwender kann sich frei um das gesamte Objekt herumbewegen und in jede Ecke vordringen.

Ein weiterer Vorteil der Photogrammetrie: Sie kommt mit allen Lichtverhältnissen zurecht – von hellem Sonnenlicht bis hin zu Dunkelheit – und kann somit auch außerhalb geschlossener Räume eingesetzt werden. Andere Messverfahren sind bzgl. der tolerierbaren Lichtverhältnisse deutlich anspruchsvoller und versagen u. a. ihren Dienst, wenn die Sonne blendet.

Dritter Vorteil: Photogrammetriesysteme sind sehr kompakt und können vom Anwender in einem handlichen Koffer zum Messobjekt transportiert werden. So lässt sich das Photogrammetriesystem flexibel an verschiedensten Orten der Welt für jedes beliebige Messobjekt einsetzen.

Klassische Anwendungsgebiete der Photogrammetrie im industriellen Bereich

Die Photogrammetrie kommt üblicherweise dann zum Einsatz, wenn die Messung mit Scanningsystemen extrem zeitaufwendig wäre. Das betrifft speziell die Messung sehr großer Objekte unter anspruchsvollen Umgebungsbedingungen. Klassische Anwendungsgebiete sind der Schiffbau, der Windenergiesektor (auch Offshore genannt) sowie die Luft- und Raumfahrt.

Hier ein konkretes Praxisbeispiel: Windenergieanlagen werden für den Offshore-Aufbau wegen ihrer enormen Größe in Einzelteilen zum Zielort transportiert. Um einen reibungslosen Aufbau der Offshore-Windenergieanlagen zu gewährleisten, empfiehlt es sich, ein photogrammetrisches Messsystem zur Überprüfung der Montageflächen und Befestigungsbolzen einzusetzen – sowohl am Ort der Fertigung als auch offshore: Wird die Position der Bolzen im Fundament der Windenergieanlage noch vor der Auslieferung im Werk überprüft, können bei Abweichungen zum Soll notwendige Korrekturen sofort vorgenommen werden. Mit einer zweiten photogrammetrischen Messung offshore – nach Verankerung des Fundaments am Zielort – kann dann nochmals überprüft werden, ob die Montagebolzen zum Lochbild des zu montierenden Turmsegments passen. Auf diese Weise lassen sich hohe Zusatzkosten und zeitlicher Mehraufwand bei der Montage der Windenergieanlage vermeiden. Aufgrund des einfachen Messablaufes kann die Vermessung von über 120 Montagebolzen durch eine einzelne Person erfolgen.

Zudem sind Photogrammetriesysteme optimal für die Messdatenerfassung bei kinematischen und thermischen Belastungstests in Klimakammern geeignet, z. B. bei Bauteilversuchen in der Automobilbranche: Sie erzeugen auch bei extremen Temperaturen präzise Messergebnisse und geben Aufschluss über Deformationen am Messobjekt.

Industrielles Photogrammetriesystem von GOM

GOM bietet zwei photogrammetrische Lösungen für industrielle Anwender: TRITOP und ATOS Plus.

TRITOP

Das Photogrammetriesystem TRITOP ist ein tragbares, optisches 3D-Koordinatensystem, mit dem Großobjekte (2–10 m oder noch größer) präzise vermessen werden können. Die mit der digitalen Messkamera erfassten hochaufgelösten Bilder werden an die angeschlossene Software übertragen und ausgewertet. Es können beispielsweise Polygonnetze aus Punktewolken erstellt, 3D-Inspektionen durchgeführt und die Messergebnisse gegen importierte CAD-Daten verglichen werden. Die Messergebnisse werden übersichtlich in einem Messbericht zusammengefasst.

Manuell geführte ATOS Scanner können zur Einmessung der Referenzpunkte durch ein TRITOP System ergänzt werden.

ATOS Plus

ATOS Plus erfüllt einen anderen Anwendungszweck: Es handelt sich dabei um einen photogrammetrischen Erweiterungssensor für robotergeführte 3D-Scanner der ATOS Reihe, der die Einmessung der Referenzpunkte übernimmt und damit die Gesamtgenauigkeit der Messung erhöht. ATOS Plus wird hierfür direkt auf dem ATOS 3D-Scanner angebracht. Der Sensor erfasst vollautomatisch die photogrammetrischen Referenzpunktmarken, aus denen sich ein globales Koordinatensystem ergibt, in das die per Scanner erzeugten Einzelmessungen automatisch transformiert werden.