Materialprüfung und Bauteilprüfung

Materialprüfung und Bauteilprüfung

Materialprüfung und Bauteilprüfung sind zwei Prüfverfahren im Bereiche in der Welt der mechanischen, thermischen und chemischen Prüfung. Bei der Materialprüfung werden das Verhalten und Werkstoffkenngrößen von Werkstoffproben ermittelt. Bei der Bauteilprüfung wird das Verhalten fertiger Komponenten unter thermischer, chemischer oder mechanischer Beanspruchung untersucht.

In diesem Beitrag erfahren Sie:

- Welche Methoden bei der Material- und Bauteilprüfung eingesetzt werden

- Was der Unterschied zwischen einer Werkstoff- und einer Bauteilprüfung ist

- Was kamerabasierte Messungen leisten

- Wie zyklische Prüfungen möglichst realitätsnah durchgeführt werden

- Wie moderne Verfahren für die Prüfung aussehen

- Welche Größe eine Probe oder ein Bauteil für die Prüfung haben müssen

Die Methoden der Material- und Bauteilprüfung

Geprüft werden unter anderem die Fehlerfreiheit, die Reinheit oder die Belastbarkeit. Grundsätzlich wird sowohl bei der Materialprüfung als auch bei der Bauteilprüfung zwischen zwei Hauptbereichen unterschieden: Zerstörende Prüfung sowie Zerstörungsfreie Prüfung.

Zerstörungsfreie Werkstoff- und Bauteilprüfung

Die zerstörungsfreie Prüfung, kurz ZfP, ermöglicht die Prüfung der Qualität eines Werkstücks, ohne dabei das Prüfobjekt zerstören zu müssen. Den genauen Ablauf der zerstörungsfreien Werkstoffprüfung, die Vorteile und Anwendungsgebiete haben wir in einem eigenen Beitrag ausführlich beleuchtet.

Zerstörende Material- und Bauteilprüfung

Bei der zerstörenden Prüfung werden Materialien oder Bauteile auf ihre physikalischen und/oder chemischen Eigenschaften geprüft und während des Prüfverfahrens verändert oder zerstört. Das Bauteil, das mittels zerstörender Prüfung untersucht wird, kann anschließend nicht mehr verwendet werden. Die zerstörende Material- und Bauteilprüfung lässt sich in zwei Hauptgruppen aufteilen:

- Mechanische Prüfung

- Chemische/thermische Prüfung

Die zerstörende, mechanische Prüfung

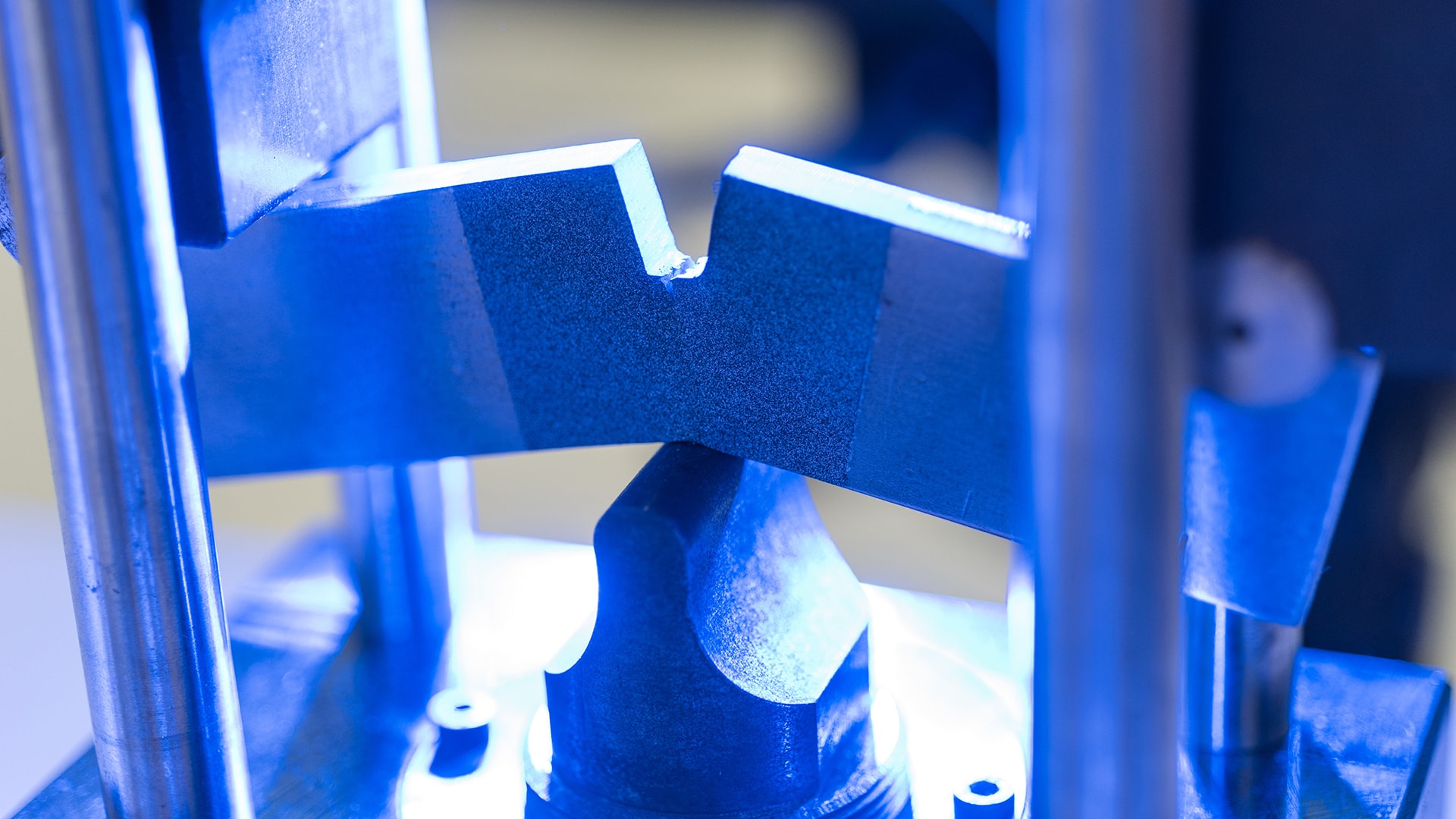

Bei der mechanischen Prüfung wird das zu prüfende Material oder Bauteil unterschiedlichen mechanischen Belastungen ausgesetzt. Gängige mechanische Prüfverfahren sind unter anderem:

- Zugversuche zur Prüfung der Zugfestigkeit und anderer Materialparameter

- Berstversuche zur Prüfung der Festigkeit von Behältern, Kesseln oder Rohrleitungen

- Nakazima Versuchsreihe zur Bestimmung der Grenzformänderungskurve von Blechmaterialien

- Bulge Test oder Hydraulischer Tiefungsversuch zur Bestimmung der biaxialen Fließkurve von Blechmaterialien

- Biegeversuche zur Prüfung von Blechen

- Druckversuche

- Torsionsversuche

- Scherversuche

- Ausziehversuche

Die zerstörende, thermische oder chemische Werkstoffprüfung

Bei der thermischen Werkstoffprüfung werden Materialien oder Bauteile hohen Temperaturen, kalten Temperaturen oder wechselnden Temperaturen ausgesetzt. Bei der chemischen Werkstoffprüfung untersucht man das molekulare Verhalten von Werkstoffen. Gängige Verfahren in der thermischen/chemischen Werkstoffprüfung sind unter anderem:

- Brennproben

- Stirnabschreckversuche

- Differenz-Thermoanalysen

- Gaschromatografien

- Metallografien

- Kristallografien

Was ist der Unterschied zwischen einer Material- und einer Bauteilprüfung?

Eine Materialprüfung nimmt den jeweiligen Werkstoff – also das Material, aus dem ein zukünftiges Werkstück gefertigt werden soll, genau unter die Lupe. Bei einer Materialprüfung wird der zu prüfende Werkstoff auf seine Qualität und sein Antwortverhalten auf mechanische Krafteinwirkung, Umwelteinflüsse und chemische Beanspruchung untersucht. Typische Mängel, die bei einer Materialprüfung aufgedeckt werden, sind Dichteunterschiede, Gefügestörungen, Lunker oder Haarrisse.

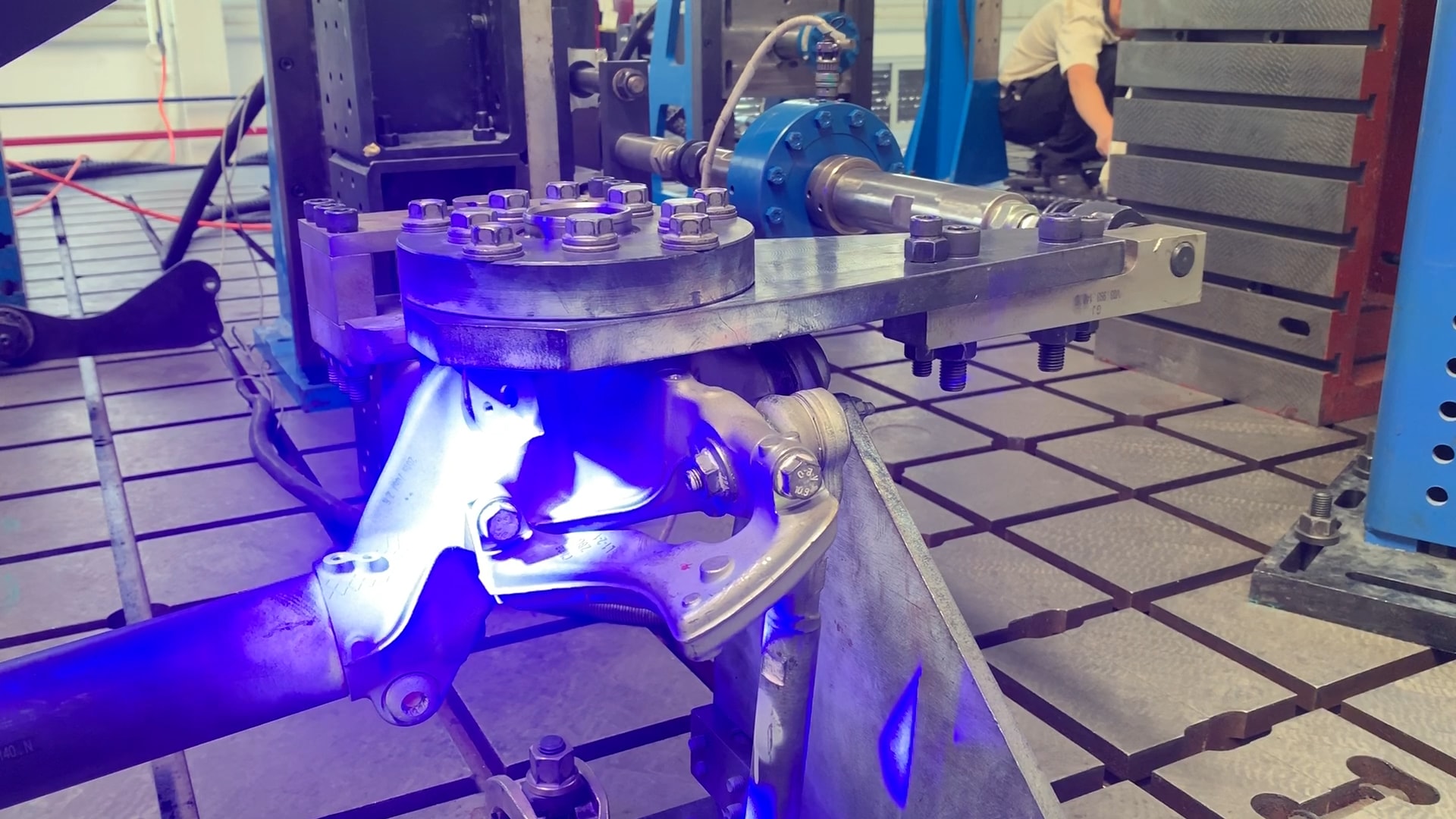

Eine Bauteilprüfung hingegen dient der Überprüfung eines gefertigten Werkstücks auf dessen Funktionalität. Geprüft werden die Bauteile unter anderem auf ihre Sicherheit in der Anwendung, auf die Festigkeit oder Verformbarkeit und auf Zähigkeits- und Ermüdungseigenschaften.

Was können kamerabasierte Messungen in der Material- und Bauteilprüfung leisten?

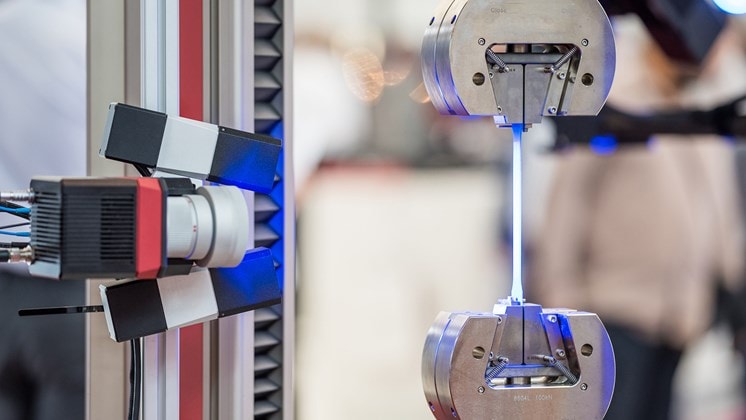

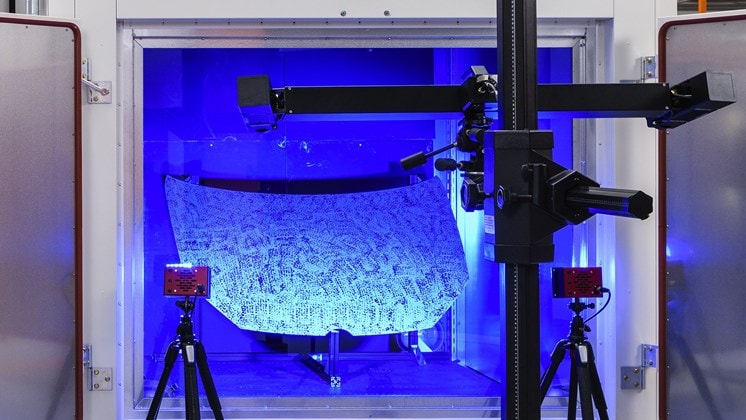

Mit fortschreitender Digitalisierung rücken kamerabasierte Messungen in der zerstörungsfreien und zerstörenden Prüfung weiter in den Mittelpunkt. Insbesondere die hohe Flexibilität im Bereich des optischen Ausbaus und eine damit einhergehende optimale Anpassung an den jeweiligen Prüfvorgang zeichnet die optische Vermessung via Kamera aus. Kameras (und natürlich eine entsprechende Messsoftware im Hintergrund) erlauben die Prüfung von Dehnungs- und Deformationsverhalten beliebiger Bauteile und die flächenhafte Vermessung von 3D-Koordinaten, 3D Verschiebungen, Geschwindigkeiten und Beschleunigungen sowie von Oberflächendehnungen.

So funktioniert die kamerabasierte Messung

Das zu prüfende Bauteil oder die Materialprobe wird in einer Prüfvorrichtung eingespannt. Eine oder mehrere Kameras (je nach Prüfverfahren und -zweck) zeichnen dann den Verformungsvorgang oder die Bewegung im 3D Raum auf. Die Oberfläche des Bauteils muss für eine Analyse von Bewegungen und Verformungen entweder mit einem stochastischen Kontrastmuster, dem sogenannten Specklemuster, versehen werden oder über aufgebrachte kreisförmige Messmarken verfügen. Dieses Muster ist entweder natürlich vorhanden oder wird vor dem Versuch auf das Bauteil aufgetragen. Die Bilder, die die Kamera aufnimmt, werden automatisch über die Software ausgewertet. Die entstehenden Daten werden ebenfalls automatisch visualisiert.

Wie werden zyklische Prüfungen von Werkstoffen und Bauteilen möglichst realitätsnah durchgeführt?

Wie werden zyklische Prüfungen von Werkstoffen und Bauteilen möglichst realitätsnah durchgeführt?

Wenn Bauteile regelmäßig dynamisch belastet werden, verändert sich die Werkstoffstruktur zwangsläufig im Laufe der Nutzung. Der Werkstoff verliert die Fähigkeit, den Beanspruchungen im Einsatz elastisch und damit reversibel zu entgegnen. Im weiteren Verlauf ermüdet der Werkstoff, bis er schließlich bricht. Eine zyklische, das bedeutet sich regelmäßig in einem definierten Zeitraum wiederholende, Prüfung der Werkstoffeigenschaften dient in der Konstruktionsphase somit der optimalen Auswahl eines Werkstoffes anhand der zu erwartenden dynamischen Belastungen während des Betriebes. Mit diesen Erkenntnissen können Bauteile optimal dimensioniert werden.

Allerdings entspricht die dynamische Prüfung unter Laborbedingungen nicht den Beanspruchungen, denen ein Bauteil in der Realität ausgesetzt ist. Denn regelmäßig wiederkehrende Belastungsabläufe, wie sie bei der zyklischen Prüfung üblich sind, sind nur schwer mit den stochastisch über die Zeit verteilten Lasthöhen und Lastfolgen, die auf Bauteile in der Realität einwirken, zu vergleichen. Auch der Vergleich zwischen den genormten Prüfkörpern in der Werkstoffprüfung und den Bauteilen im „echten“ Einsatz ist nicht ohne Abstriche zu ziehen. Denn Oberflächeneinflüsse, Materialfehler, Kerben oder Korrosion wirken auf Bauteile im täglichen Einsatz ein – bei genormten Prüfproben hingegen fehlen diese Einflüsse.

Dieser Problematik wird in der Regel durch eine praktische Bauteilprüfung entgegnet. Dies erfordert eine überaus hohe Anzahl an Bauteilen, die einer Prüfung unterzogen werden – was einen entsprechend hohen Einsatz von Prüfmitteln, Prüfpersonal und nicht zuletzt an Kapital voraussetzt. Auch wenn immer mehr digitale Simulationen zum Einsatz kommen, können diese die Problematik nicht vollständig lösen.

Ein Ansatz für eine möglichst realitätsnahe, zyklische Prüfung besteht darin, Bauteile mit einer definierten Vorschädigung einer Prüfung zu unterziehen. Es wird hierzu das schlechteste aller möglichen Bauteile produziert und anschließend geprüft. Bietet dieses Bauteil immer noch ausreichende Sicherheit in der Anwendung, kann eine seriöse Beurteilung der Sicherheit anhand nur einer Prüfung durchgeführt werden.

Wollen Sie noch mehr über zyklische Prüfverfahren in der mechanischen Material- und Bauteilprüfung wie z.B. den Dauerschwingversuch zur Ermittlung der Wöhler-Kurve erfahren?

Wie sehen moderne Verfahren für die Material- und Bauteilprüfung aus?

Die moderne Material- und Bauteilprüfung nähert sich durch einen hohen Automatisierungsgrad immer mehr dem Ideal der lückenlosen, umfassenden Prüfung an. Vor allem optische Verfahren wie die Computertomografie, eine Röntgenmethode, eignen sich hier bestens. Zum einen lassen sich die benötigten Prüfsysteme in eine Fertigungslinie integrieren, zum anderen lassen sich so auch innenliegende Defekte und Geometrien zuverlässig prüfen. Die aktuell eingesetzten digitalen Detektoren erlauben die Generierung von Daten in Echtzeit und deren automatisierte Auswertung. Gerade in der Industrie entstehen während eines Prüfprozesses extrem große Datenmengen, deren Auswertung durch den Menschen kaum oder gar nicht mehr möglich ist. Daher wird vermehrt auf KI (Künstliche Intelligenz) gesetzt. KI macht Software „lernfähig“: Je mehr Bauteile oder Werkstoffe die KI analysiert, desto präziser wird die anschließende Beurteilung hinsichtlich der Fehlertoleranzen ausgeführt. Computertomografie in der Bauteilprüfung hat aber noch einen weiteren, großen Vorteil: Sie ermöglicht es, Bauteile nicht nur dreidimensional zu vermessen, sondern auch die Rekonstruktion der Bauteile in einer digitalen Umgebung. So entsteht ein „digitaler Zwilling“ – mit dessen Einsatz eine Echtzeit-Prüfung direkt innerhalb der Fertigungslinie möglich wird.

Welche Größe muss das Bauteil oder die Materialprobe haben?

Typischerweise werden die Größe und die Form von Materialproben für die Durchführung von standardisierten Werkstoffprüfungen in Dokumenten wie DIN, EN oder ISO-Normen festgelegt. Damit Werkstoffkennwerte, die unter genormten Bedingungen ermittelt worden sind, auf den tatsächlichen Prüfvorgang von Komponenten übertragbar sind, müssen unterschiedliche Größeneinflüsse bei der Auslegung des Bauteils oder der Probe berücksichtigt werden. Relevant sind bei den Größeneinflüssen

- Geometrischer Größeneinfluss

- Statistischer Größeneinfluss

- Technologischer Größeneinfluss

- Oberflächentechnischer Größeneinfluss

Damit eine Bauteilprüfung keine verfälschten Werte ausgibt, müssen entsprechende Korrekturfaktoren bei der Auslegung berücksichtigt werden. Alternativ kann auch ein unterer Grenzwert bestimmt werden, denn der statistische Größeneinfluss wächst mit zunehmender Bruchwahrscheinlichkeit. Auf der sogenannten Nullbruchlinie verschwindet der Größeneinfluss bei der Wahrscheinlichkeit Null.

Bei Materialproben spielt die Größe ebenfalls eine wichtige Rolle. Je kleiner eine Probe ist, desto mehr verändert sich das Materialverhalten in Richtung dem Verhalten einzelner Atome beziehungsweise Moleküle. Dieser Effekt hat in einigen Fällen einen starken Einfluss auf Konstanten wie die Schmelztemperatur oder den spezifischen Widerstand.