Oechsler: Weniger Schleifen für bessere Werkzeuge

Oechsler: Weniger Schleifen für bessere Werkzeuge

Das Traditionsunternehmen Oechsler aus Mittelfranken arbeitet kontinuierlich an der Verbesserung seiner Prozessketten. Mit dem Einsatz eines optischen 3D-Messsystems konnte der Kunststoffspezialist u. a. die Herstellung von Spritzgusswerkzeugen erheblich beschleunigen.

Oechsler: Präzision seit 1864

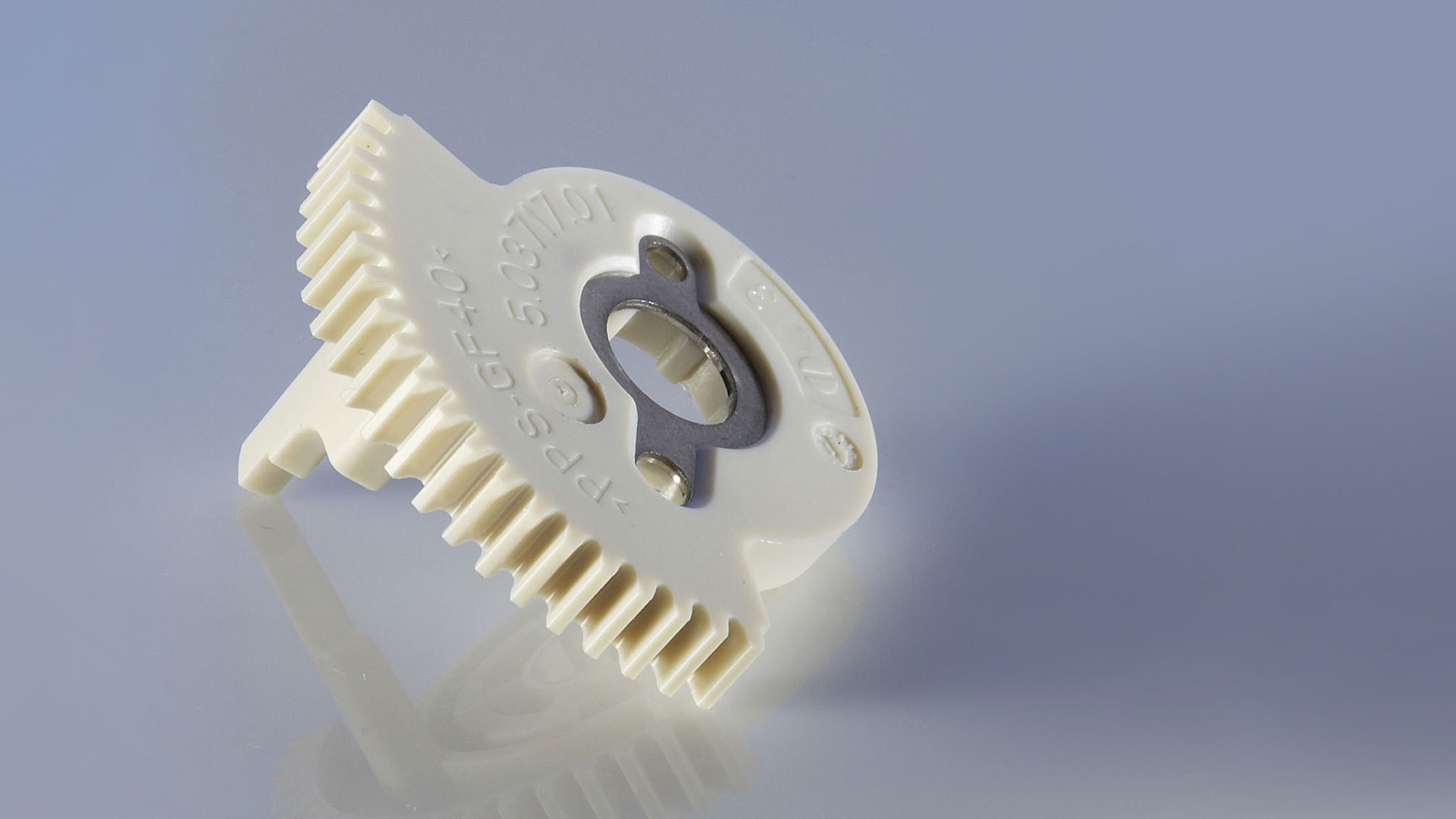

Dass sich Autofahrer heute oft nicht mehr um das „Anfahren-am-Berg“ mit Handbremse sorgen müssen, ist u. a. einer Entwicklung der Oechsler AG aus Ansbach zu verdanken. Das bayerische Kunststofftechnik-Unternehmen entwickelte Ende der 90er-Jahre den Aktuator für die Elektronische Parkbremse (EPB), die seither in immer mehr Autos die konventionelle Handbremse ersetzt. Herzstück des Aktuators ist ein Kunststoffgetriebe mit einer patentierten Konstruktionsauslegung, das in Kombination mit Hightechwerkstoffen die hohen Anforderungen an Leistung bei gleichzeitig geringem Gewicht erfüllt.

„Heute ist die EPB eines unserer umsatzstärksten Produkte“, erläutert Dr.-Ing. Marco Wacker. Der Kunststoffexperte verantwortet bei der Oechsler AG den Bereich Technologie und Innovation auf Vorstandsebene. „Die Kernkompetenz des Unternehmens ist Präzision“, definiert Wacker, „denn ein Großteil unserer Bauteile sind Verzahnungen und Getriebe für die Automobilindustrie, Medizintechnik, Sportartikelhersteller, Telekommunikation und andere Branchen.“

Benchmarkentscheidung für optisches Messsystem

Allein am Hauptsitz in Ansbach werden mehr als 400 verschiedene Werkstoffe verarbeitet. Ein Großteil davon ist faserverstärkt. „Diese Werkstoffe neigen naturgemäß zum Verzug, besonders bei Produkten wie z. B. dünnwandigen Gehäuseteilen“, erläutert Wacker. Bei der Vermessung der Gehäuse mit taktilen Messsystemen kam es daher immer wieder zu Problemen. So fanden sich Änderungen, die in die Werkzeuge eingebracht wurden, teilweise in den gemessenen Daten nicht wieder.

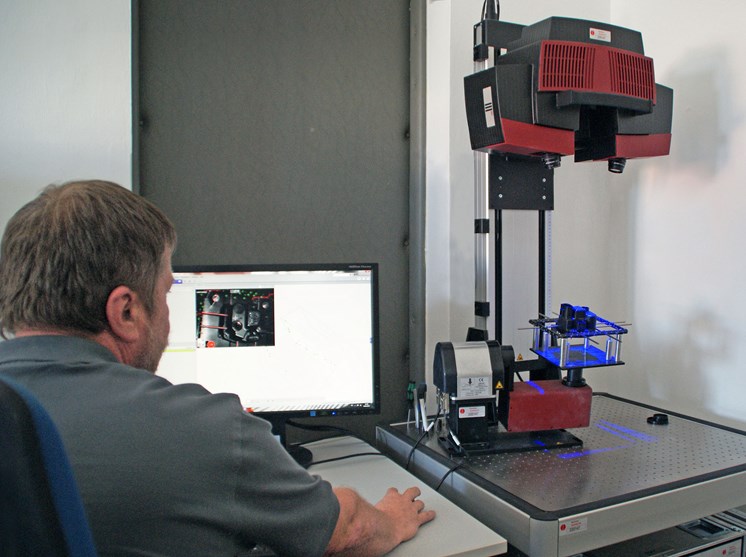

Bereits 2012 wurde daher mit der Suche nach einer Alternative zur taktilen Vermessung begonnen. Der finalen Entscheidung lag ein Benchmark zu Grunde, in dem die internen, taktilen Messsysteme verglichen wurden mit einem Computertomografen (CT) sowie einem optischen Messsystem, dem ATOS Triple Scan von GOM, der auf Basis von 3D-Scanning mit dem Streifenprojektionsverfahren arbeitet.

Mit Streifenprojektion sekundenschnell messen

Im Ergebnis lagen CT und Streifenprojektionsverfahren bei Geschwindigkeit und Genauigkeit nahe beieinander. Da Oechsler sehr viele Hybridbauteile produziert, fiel die Entscheidung schließlich auf den ATOS Triple Scan von GOM.

Bei dem optischen 3D-Scanner wird, statt einzelne Punkte anzutasten, die gesamte Bauteilgeometrie flächenhaft in einer hochauflösenden Punktewolke vermessen. Das projizierte Streifenmuster wird von zwei Kameras erfasst. Millionen Messpunkte mit feinsten Details werden so in wenigen Sekunden berührungslos ermittelt. Die GOM Software berechnet für jedes Kamerapixel dreidimensionale Objektkoordinaten. Das errechnete Polygonnetz beschreibt Freiformflächen und Regelgeometrien, die nun in der Form- und Maßanalyse mit der Zeichnung oder direkt mit dem CAD-Datensatz abgeglichen werden können. Die Messung ist also flächenhaft. Im Vergleich zur taktilen Messtechnik kann die gesamte Bauteilfläche sehr schnell bemustert werden und es bleiben keine blinden Stellen am Bauteil zurück.

Bauteilübersicht auf einen Blick verkürzt Iterationsschleifen

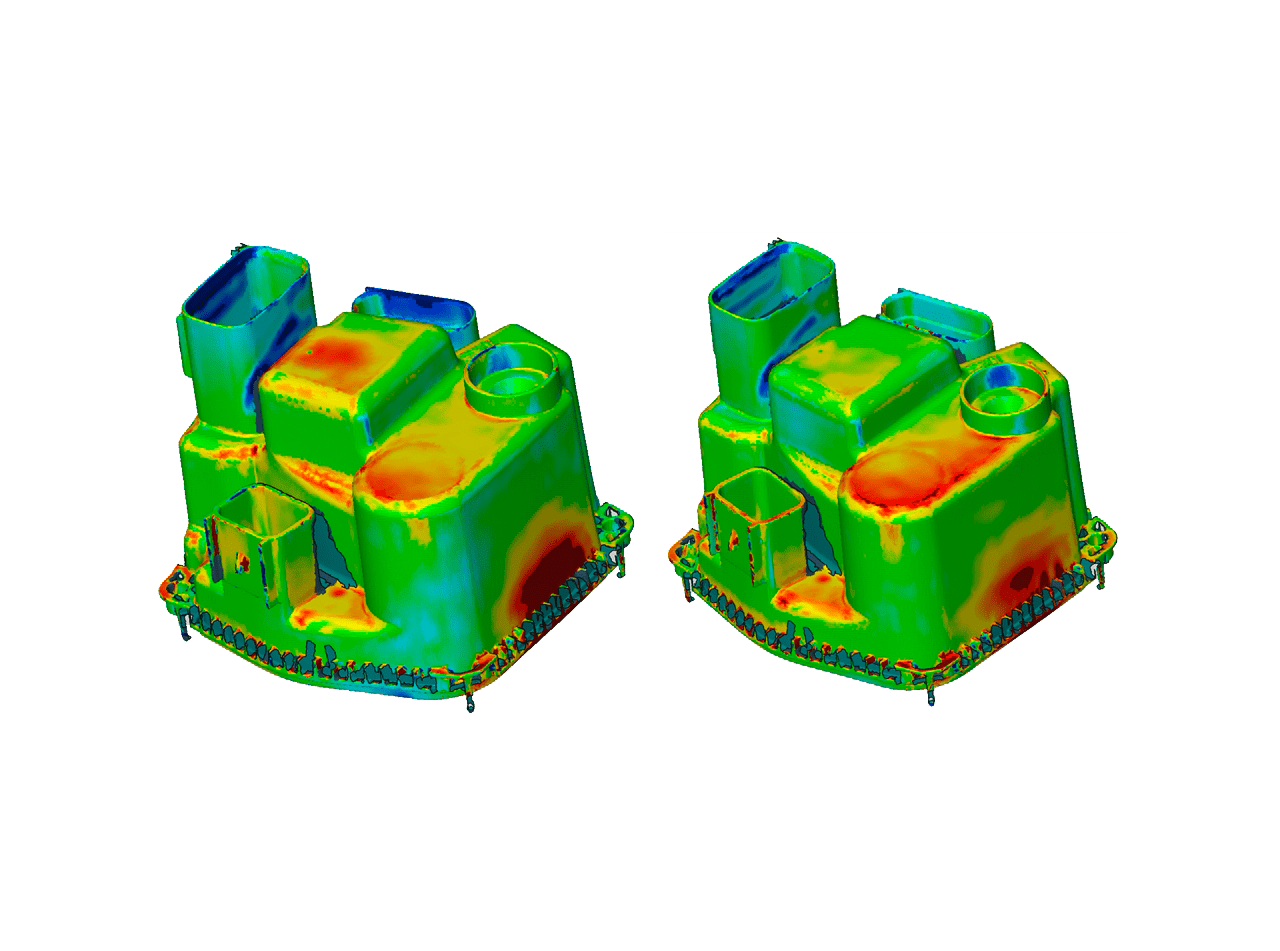

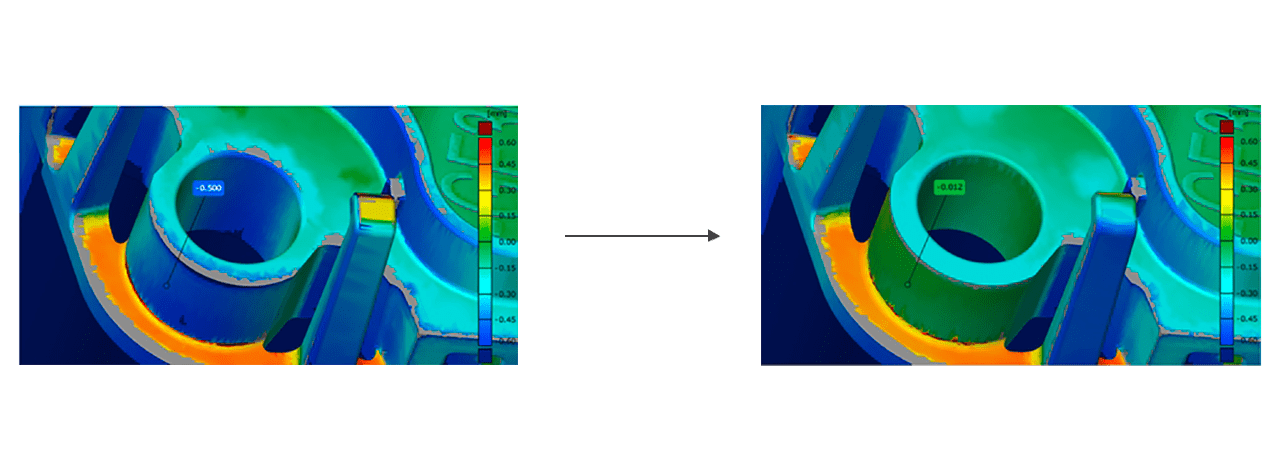

Norbert Krauß, Projektleiter Research & Development bei Oechsler, bestätigt: „Das Schöne an dem optischen System ist, dass dabei vieles auf einmal gesehen werden kann. Man muss sich zunächst keine Gedanken über die Ebenheit machen, man erkennt, wo die Durchmesser liegen und wo die jeweiligen Stecker, Kontakte und Positionen sind.“ Der Anwender erhält auf einen Blick eine Übersicht des Bauteils und nicht wie bei der taktilen Messung wenige abstrakte Punkte. Das erleichtert es erheblich, in nur einem Schritt mehrere Korrekturen auszuführen.

„Während wir uns früher iterativ, Stück für Stück an die Werkzeugkorrekturen herangetastet haben, um nicht aufschweißen zu müssen“, erläutert Dr.-Ing. Wacker, „sehen wir dieses Bauteil jetzt vollumfänglich. Dadurch lassen sich die Iterationsschleifen deutlich verkürzen.“

Simulation und Messsystem ergänzen sich

Nach der Konstruktion des Bauteils erfolgt die Angebotskalkulation. Erhält Oechsler grünes Licht, wird das Werkzeug im Werkzeugbau geprüft und eine Fließsimulation in der angegliederten Simulationsabteilung berechnet. Inzwischen liefert die Simulation bei den meisten Werkstoffen, die Oechsler einsetzt, sehr gute Ergebnisse, auch was die Verzugsvorhersage angeht. „Daher bauen wir die Werkzeuge heute leicht verzogen“, erläutert Wacker. „Und damit wir sukzessive immer besser werden, haben wir einen internen Regelkreis geschaffen.“

Zunächst gibt der Simulationsexperte die Prozessparameter in das Simulationssystem ein. Der Werker an der Spritzgussmaschine übernimmt die Daten, führt ggf. Parameterkorrekturen durch oder stellt das Werkzeug nach eigenen Erfahrungswerten her. In jedem Fall prüft er den Kunststoffartikel dann mit dem 3D-Digitalisierer und liefert die Ergebnisse zurück an die Simulation. Wacker: „Damit erhält der Simulationsexperte erstens das Ergebnis, wie gut seine Vorhersage ist und zweitens, wie der Prozess nach Meinung der Fachexperten ggf. anders eingestellt sein muss. Auf Basis dieser Rückmeldungen kann er sein Modell nochmals verbessern und lernt daraus für die nächsten Simulationen.“

Birgit Hauf, Mitarbeiterin der Entwicklungsabteilung und für das GOM System zuständig, ergänzt: „Schritt für Schritt lassen sich so die Erfahrungswerte wie eine Bibliothek aufbauen – und auf diese Weise schließlich die wiederkehrenden Messaufgaben vereinfachen.“

Ziel: eine Regelschleife bis zur nötigen Genauigkeit

Konstruktion, Werkzeugbau und Fertigung besprechen in Anlehnung an die Messergebnisse dann mögliche Korrekturvarianten. Birgit Hauf: „In Zusammenarbeit mit dem Werkzeugkonstrukteur erstelle ich schließlich einen Korrekturbericht, der im CAD umgesetzt wird. Das Werkzeug wird entsprechend korrigiert und wieder abgemustert.“ Dann beginnt die Schleife wieder von vorn, bis die gewünschte Genauigkeit erreicht ist.

Entwicklungsleiter Krauß: „Dank der wesentlich besseren Informationen benötigen wir derzeit bei neuen Teilen im Durchschnitt nur noch drei Schleifen. Bei Teilen, die in ähnlicher Form immer wieder vorkommen, benötigen wir noch eine große und eine kleinere Schleife. Mit der taktilen Vermessung haben wir uns bisher iterativ mit mehreren Schleifen aufwendig der Endkontur des Werkzeugs angenähert.“

Gratissoftware zur umfassenden Auswertung

Für die Auswertung und Betrachtung der Messdaten setzt Oechsler auch die kostenfreie Software GOM Inspect ein. Mit dem Paket können 3D-Daten aus Streifenlichtscannern, Laserscannern, CTs und anderen Quellen bearbeitet und ausgewertet werden. Die Gratissoftware ist außerdem als 3D-Viewer nutzbar, um Messergebnisse gemeinsam zu bewerten.

Birgit Hauf: „Die Software GOM Inspect ist nicht nur auf das GOM System beschränkt. Wir können damit beliebige Auswertungen machen, etwa CAD-Daten vergleichen, Maße abfragen, 2D-Schnitte machen, etc.“ Bei Oechsler arbeiten deshalb nicht nur die direkt in die Messvorgänge eingebundenen Abteilungen, sondern auch Auszubildende und manchmal auch der Vorstand mit der Software.

Oechsler AG

Der Oechsler-Konzern gilt als High-Tech-Schmiede für zukunftsweisende Lösungen in der Kunststofftechnik. Das Produktspektrum reicht von präzisen Einzelteilen bis hin zu komplexen Baugruppen und Systemen, z. B. für die Automobil und Medizintechnik sowie für weitere ausgewählte Branchen. Oechsler ist neben seinen drei Standorten in Deutschland (Ansbach, Weißenburg, Brodswinden) an sechs internationalen Standorten präsent – China (Taicang), Rumänien (Lipova), Mexiko (Querétaro), USA (Acworth, GA), Vietnam (Long An) und Singapur.