Materials Solutions: Additiv gefertigte Metallbauteile mit Qualitätsgarantie

Materials Solutions: Additiv gefertigte Metallbauteile mit Qualitätsgarantie

Materials Solutions, ein Unternehmen von Siemens Energy, ist weltweit führend in der industriellen Umsetzung der metallbasierten additiven Fertigung. Die erstklassigen Metallbauteile aus dem 3D-Drucker sind so robust wie bei jedem anderen Gieß- oder Schmiedeverfahren. Die Qualitätskontrolle entlang der kompletten Prozesskette wird bereits seit 2012 von optischer 3D-Messtechnik von ZEISS unterstützt.

Industrieller 3D-Druck mit Metall verändert den Maschinenbau

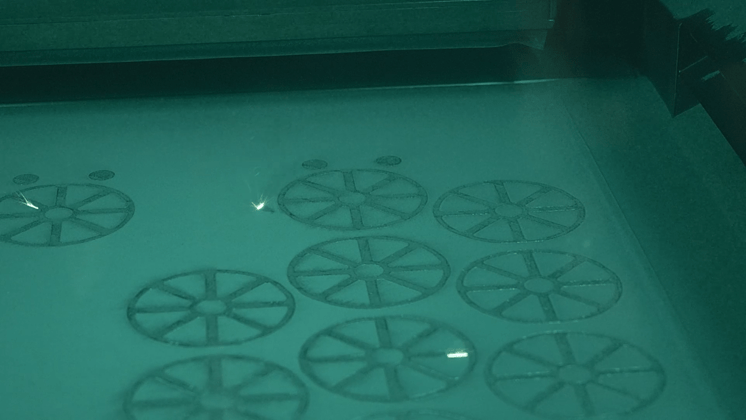

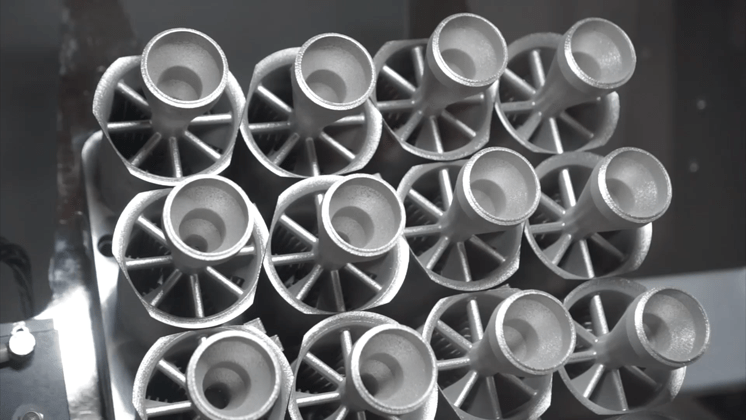

Die Produktionsanlage in Worcester ist einer der größten Standorte für 3D-Metalldruck in England. Die Metallbauteile aus dem 3D-Drucker werden von Materials Solutions für anspruchsvolle Branchen produziert – von der Energieerzeugung über die Automobilindustrie und den Motorsport bis hin zur Luft- und Raumfahrt. Am Standort in Worcester steht ein großer Maschinenpark für den eigentlichen 3D-Druck, den Endbearbeitungsprozess und weitere Zwischenprozesse. Das Herzstück bildet die EOS M 400-4 – eine Multi-Laser-Metall-SLM-Maschine. Auf ihr werden unter anderem Fuel Swirler für eine Industriegasturbine von Siemens Energy aus INCONEL 625, einer Hochtemperatur-Nickellegierung, gedruckt. Ein Fuel Swirler ist für die Vermischung von Luft und Brennstoff vor der Verbrennung verantwortlich. Vier separate Laser starten bei den Stützen der Fuel Swirler mit 80 Mikrometer dicken Schichten. Der Ring des Bauteils wird von der Basis aus in 40 Mikrometer dicken Schichten gedruckt. „Sobald wir die Tragflächen gedruckt haben, springen wir zurück zu 80 Mikrometern, um den Prozess zu beschleunigen und so effizient und schnell wie möglich zu produzieren“, erläutert Matthew Hall, Leiter der Messtechnik von Materials Solutions.

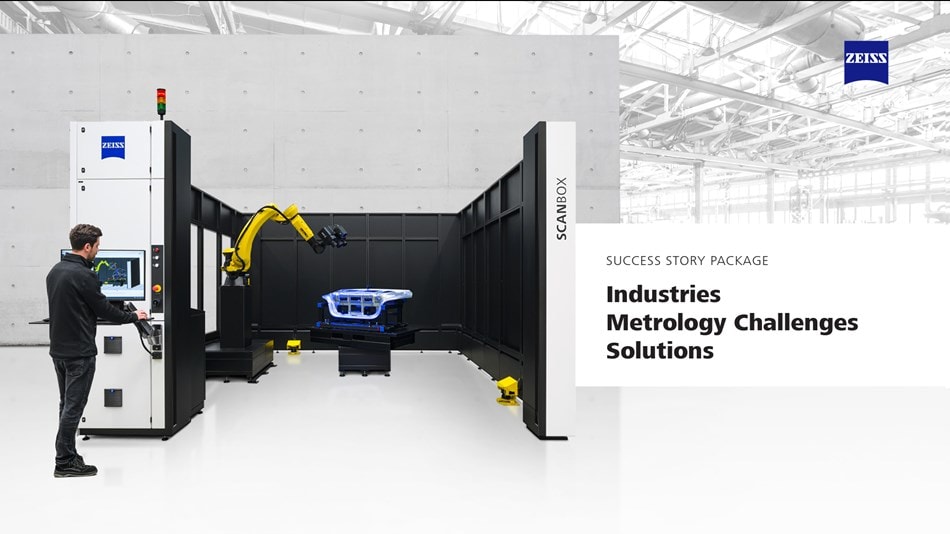

ScanBox beschleunigt die Qualitätssicherung

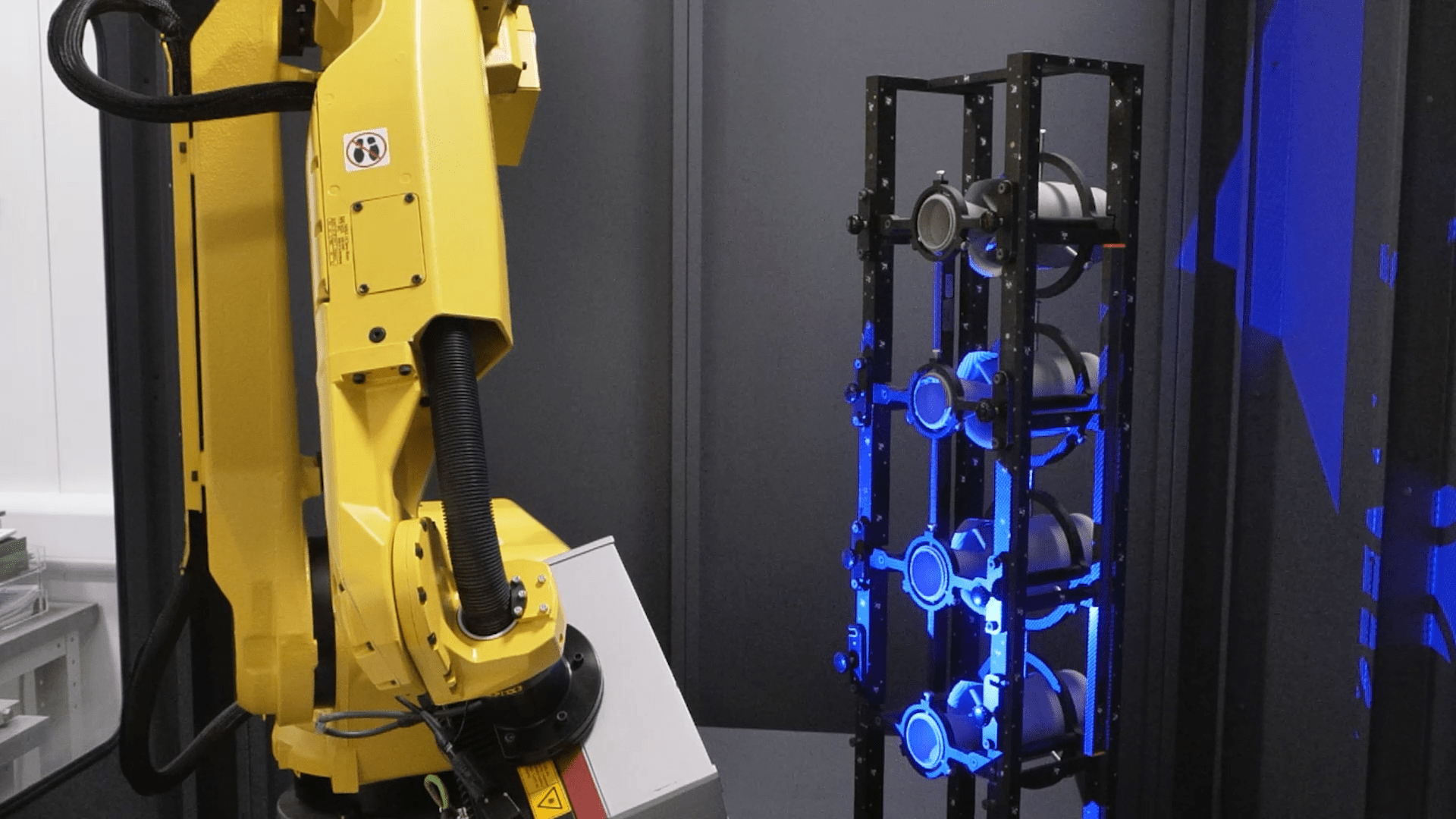

Die geometrische Konformität der Fuel Swirler wird seit 2018 in einer ScanBox überprüft. Für Materials Solutions besteht der Vorteil der 3D-Messmaschine darin, dass es sich um eine bewährte Standardlösung handelt, die ideal auf die Inspektion in der Produktion ausgerichtet ist. Matthew Hall fügt hinzu: „Mit dem ScanBox System können wir mehrere Fuel Swirler gleichzeitig und automatisiert inspizieren. Das beschleunigt unsere Qualitätssicherung um ein Vielfaches.“ Die 3D-Messmaschine wird mit einem Wagenladesystem ohne viel Aufwand beladen. Gestartet wird die Messung über die simple und selbsterklärende Benutzeroberfläche der ScanBox, das Kiosk Interface. Der Kiosk-Modus reduziert Benutzereingaben und ermöglicht es Materials Solutions, nicht messtechnisch geschulte Mitarbeiter in die Bedienung der ScanBox während Spätschichten über Nacht einzubeziehen.

GOM Inspect Pro unterstützt im gesamten Prozess

Die Software GOM Inspect Pro unterstützt Materials Solutions vom einfachen 3D-Scan und seiner detaillierten Auswertung bis hin zum automatisierten Inspektionsprozess. Alle kritischen Oberflächen werden erfasst und visualisiert. Über Soll-Ist-Flächenvergleiche können die Polygonnetze mit der Zeichnung oder direkt mit dem CAD-Datensatz abgeglichen und Abweichungen angezeigt werden.

Im Zusammenspiel mit der Hardware macht GOM Inspect Pro auch kleinste Details, wie 0,1 Millimeter große Schweißspritzer auf dem Fuel Swirler, sichtbar. Gerade die schwer zugängigen Oberflächen im Inneren des Fuel Swirlers sind für den Luftstrom und die Leistung der Bauteile entscheidend. Bei der geometrischen Inspektion werden am Fuel Swirler Durchmesser, lineare Maße und Form- und Lagefunktionen, wie z. B. Ebenheit oder Parallelität überprüft. Die Testergebnisse werden in individuellen Berichtsvorlagen dokumentiert. Sie können über ein Reporting-Modul, das auch vollanimierte PDF-Exporte bietet, mit anderen Standorten oder Kunden ausgetauscht werden.

Materials Solutions baut Automatisierungsgrad weiter aus

Um zukünftigen Marktanforderungen gerecht zu werden, wird Materials Solutions den bereits hohen Automatisierungsgrad in der metallbasierten additiven Fertigung weiter erhöhen. Es ist geplant, über ein fahrerloses Transportsystem Bauteile im Werk effizienter zu verteilen. Darüber hinaus will das Unternehmen die Chargenverarbeitung in der Inspektion mit der entwickelten automatisierten Handhabung der Bauteile zusammenführen.

Produktkompatibilität

Materials Solutions

Material Solutions verfügt über mehr als 15 Jahre Erfahrung mit der Laser-Pulverbettfusionstechnologie und der Optimierung des Druckdesigns. Als voll integriertes Tochterunternehmen der Siemens Energy AG betreut das Unternehmen eine Vielzahl von High-End-Industrien wie Energie, Luft- und Raumfahrt, Automobil und Motorsport. Der Hauptsitz befindet sich in Worcester und ist ein wichtiger Teil der globalen AM-Fähigkeiten von Siemens Energy.