Widerspenstiges Werkzeug: 3D-Scanning verhindert Produktionsstillstand

Widerspenstiges Werkzeug: 3D-Scanning verhindert Produktionsstillstand

Eigentlich ließ ein namhafter mittelständischer Kunststoffverarbeiter beim Messdienstleister Lometec „nur“ seine Werkstücke erstbemustern. Doch als plötzlich ein dringend benötigtes, nagelneues Werkzeug seinen Dienst versagte, rückten die Messtechniker zum Extra-Einsatz an: Per Overnight-Service digitalisierten sie die Formeinsätze mit Scanningsystemen von GOM, sodass ein präzises, rasches Nacharbeiten möglich wurde. Die drohende Lieferunfähigkeit war abgewendet.

Der Kunde von Lometec fertigt u. a. witterungsbeständige Gehäuse aus thermoplastischem Kunststoff, die unter extremen klimatischen Bedingungen zum Einsatz kommen. Als die nachgefragten Stückzahlen die Kapazitäten des existierenden Werkzeugs überstiegen, beauftragte das Unternehmen den Bau eines zweiten, identischen Werkzeugs – und damit begannen die Probleme.

Nach erfolgreicher Erstbemusterung versagte das Werkzeug

Zunächst sah alles wunderbar aus: Das gelieferte neue Werkzeug produzierte tadellos, wie Lometec im Rahmen der Erstbemusterung des Gehäuses belegen konnte. Der 3D-Messdienstleister bemusterte 125 Teile und dokumentierte die Ergebnisse im Erstmusterprüfbericht (EMPB). Der Prozessfähigkeitsnachweis war erbracht und der Kunststoffverarbeiter konnte wie gewünscht mit zwei Werkzeugen parallel produzieren, um den Output zu verdoppeln.

Doch schon kurz nachdem die Serienfertigung mit dem zweiten Werkzeug angelaufen war, erwies es sich als störanfällig: Schieber und Einsätze fingen an zu „fressen“. Der Werkzeughersteller reagierte umgehend auf die Beschwerden und lieferte Ersatzteile – diese waren jedoch nicht passgenau, sodass ein einfacher Austausch unmöglich war, geschweige denn ein Wechseln der Schieber und Einsätze zwischen den beiden Werkzeugen.

Die Lösung: Scannen und nacharbeiten – so schnell wie möglich

So kam der Kunststoffverarbeiter auf die Idee, die betreffenden Formeinsätze und Schieber – insgesamt 14 Stück – von Lometec digitalisieren und vermessen zu lassen. Auf Basis dieser Messdaten sollten dann die nicht passenden Ersatzteile nachgearbeitet werden. Lometec-Geschäftsführer Jörg Werkmeister erinnert sich: „Die Aufgabe bestand darin, die alten gegen die neuen Einsätze auszuwerten und dem Unternehmen schnellstmöglich alle Einsätze wieder zur Verfügung zu stellen, damit zumindest ein Werkzeug weiter produzieren kann. Beide Werkzeuge in der Vermessung brachten die Produktion zwangsläufig zum Stillstand.“

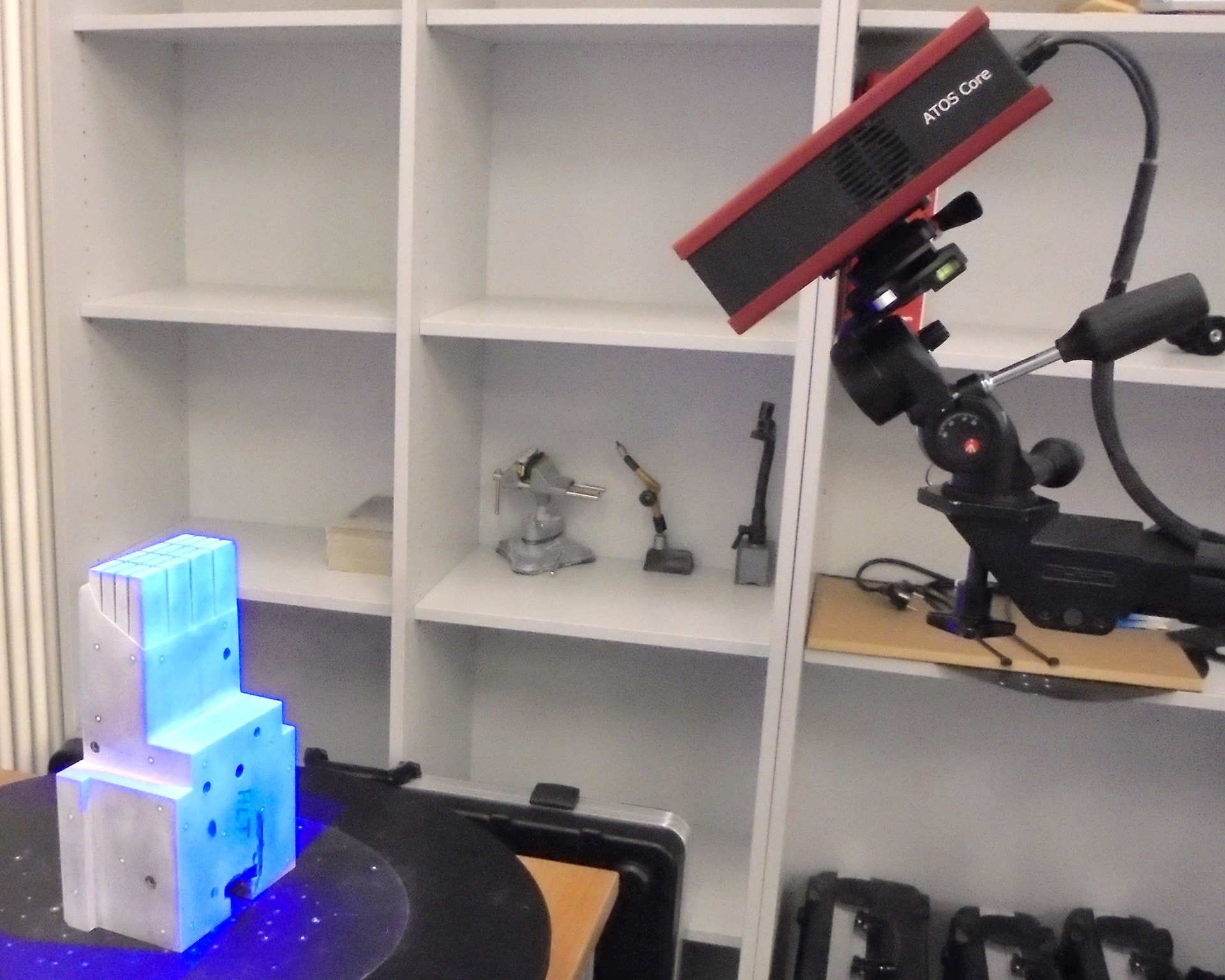

Gesagt, getan: Als Spezialisten für schnelle optische 3D-Vermessung fühlte sich Lometec dieser Herausforderung gewappnet. Der Messdienstleister unterhält zwei vollklimatisierte Messräume und setzt Messequipment namhafter deutscher Hersteller ein, darunter drei Systeme von GOM zur flächenhaften Digitalisierung technischer Formteile. „Das 3D-Scanlabor haben wir 2016 ganz neu eingerichtet und sind somit technisch auf der Höhe der Zeit“, berichtet Jörg Werkmeister. „Mit dem Trio aus ATOS Triple Scan, ATOS Core sowie ATOS ScanPort sind wir für verschiedenste Digitalisierungsaufgaben bestens gerüstet.“ Es sei eine sehr gute Entscheidung gewesen, in die GOM Technologie zu investieren, so Werkmeister weiter. „Die Messdaten, die die Systeme erzeugen, sind brillant.“ Um der Forderung nach Schnelligkeit gerecht zu werden, arbeiteten zwei Messtechniker parallel den Vermessungsauftrag des Kunststoffverarbeiters ab: einer mit dem ATOS Triple Scan, der andere mit dem ATOS Core.

Vor der Messung reinigten die Messtechniker die Schieber/Einsätze, um Rückstände wie Fett zu entfernen. Anschließend wurden hochgenaue Referenzpunktmarken aufgebracht. Diese stellen sicher, dass die einzelnen Scanaufnahmen in der Software korrekt miteinander verknüpft werden. „Bei der Digitalisierung haben wir eine sehr enge Schrittweite gewählt“, berichtet Jörg Werkmeister. Auf diese Weise habe man eine hohe Detailgenauigkeit erreicht.

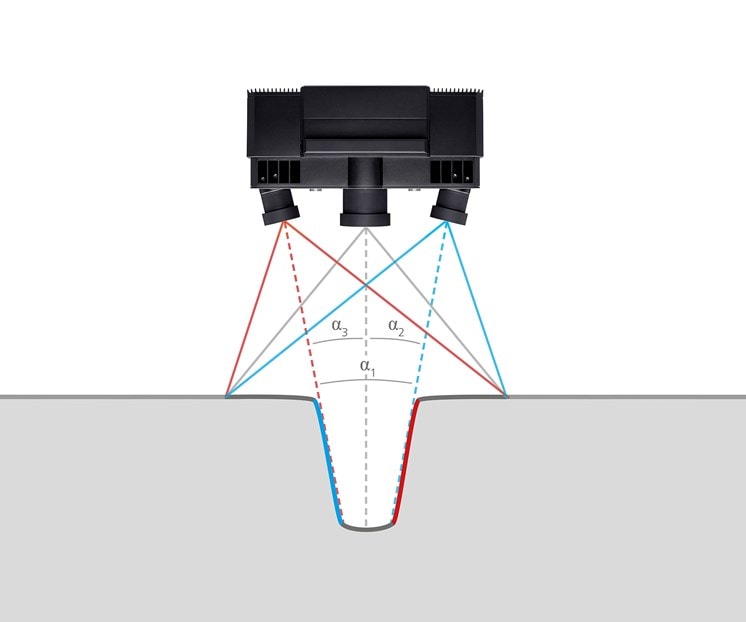

Triple Scan Prinzip

Beide eingesetzten 3D-Scanner von GOM arbeiten nach dem Triple Scan Prinzip: Dabei werden Streifenmuster auf die Objektoberfläche projiziert und von zwei Kameras nach dem Stereokameraprinzip erfasst. Da die Strahlengänge beider Kameras und des Projektors durch die Kalibrierung vorab bekannt sind, lassen sich 3D-Koordinatenpunkte aus den drei unterschiedlichen Strahlenschnitten berechnen. Das Ergebnis sind vollständige Messdaten ohne Löcher oder fehlerhafte Punkte. Die Systeme sind mobil und können somit problemlos auch außerhalb des Messraums eingesetzt werden, z. B. direkt beim Kunden im Fertigungsumfeld.

Die Messung verrät die Abweichungen

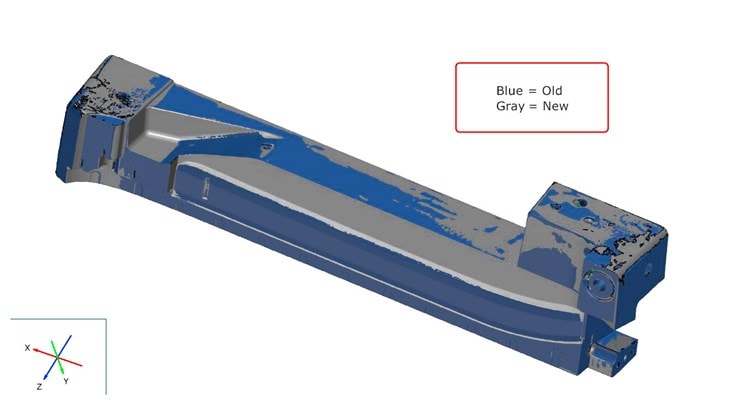

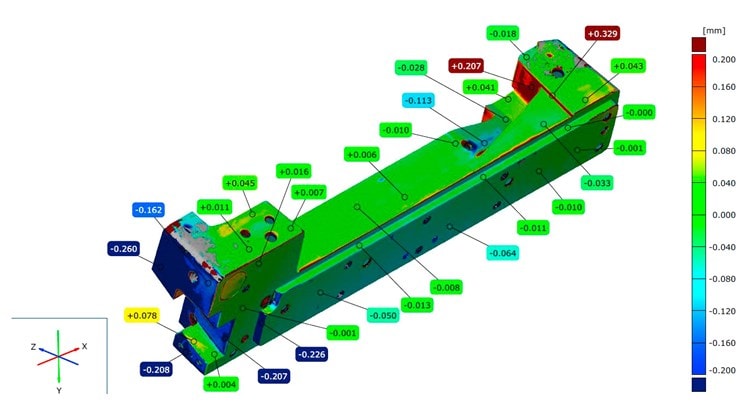

Was kam bei der Messung heraus? Jörg Werkmeister fasst die Ergebnisse zusammen: „Aus den Messdaten von Schiebern und Einsätzen des ersten Werkzeugs erzeugte die GOM Software eine 3D-Punktewolke. Diese haben wir in der Auswertesoftware GOM Inspect als Referenz hinterlegt. Anschließend haben wir dann die 3D-Daten der Schieber und Einsätze aus dem zweiten Werkzeug in einer Ist-Ist-Analyse direkt gegenüber gestellt. Die Unterschiede zwischen den beiden Werkzeugen waren im direkten Vergleich sehr auffällig.“ Mit den gelieferten Messprotokollen und den jeweiligen STL-Daten war eine Überarbeitung der Formeinsätze hinsichtlich Austauschbarkeit gegeben.

Jörg Werkmeister freut sich über das gelungene Projekt – und den engagierten Einsatz seines Teams: „Durch unsere schnelle Reaktionszeit konnte unser Kunde seinen Lieferverpflichtungen wie geplant nachkommen. Mit einem Augenzwinkern fügt er hinzu: „Das Unternehmen wird bei der Vergabe zum Bau eines weiteren Werkzeugs jetzt wohl genauer hinschauen.“

Über LOMETEC

www.lometec.de