Forges de Courcelles: Schnelle produktionsbegleitende Messung von Schmiedeteilen

Forges de Courcelles: Schnelle produktionsbegleitende Messung von Schmiedeteilen

Die französische Schmiederei Forges de Courcelles mit Sitz im Departement Haute-Marne produziert Kurbelwellen für namhafte Automobilhersteller. Mithilfe der automatisierten optischen 3D-Messzelle ATOS ScanBox ist es dem Unternehmen gelungen, seine Produktionsprozesse signifikant zu verbessern: Das Messsystem verkürzt nicht nur die Inspektionszeit, es erzeugt auch mehr Messdaten als das früher eingesetzte Messmittel.

Um in die Großserienfertigung einsteigen zu können, nutzt Forges de Courcelles seit den 1970er-Jahren Industriepressen und das Verfahren der induktiven Erwärmung. Doch Innovation bedeutet für Forges de Courcelles mehr als die bloße Anschaffung neuer Fertigungsmaschinen. Das Unternehmen produziert neuartige Bauteile, investiert in Robotertechnik sowie in die Automatisierung ganzer Fertigungslinien. Im Juni 2018 wurde schließlich eine ATOS ScanBox 5120 in den Produktionshallen installiert.

Automatisierte und beschleunigte Inspektion

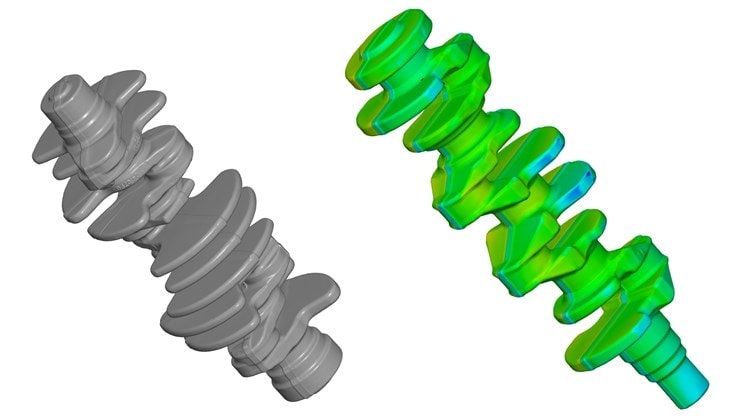

Zunächst ging es dem Unternehmen nur darum, die Inspektionszeiten zu beschleunigen. Aber das vollflächige 3D-Scannen bietet einen weiteren Vorteil: Die mit der ATOS Technologie erzeugten vollflächigen Scans nutzt Forges de Courcelles nun zur statistischen Prozesskontrolle in der Produktion. Die Produktionsmitarbeiter erhalten zudem eine farbige 3D-Ansicht ihrer gescannten Werkstücke und können so Abweichungen und Materialfehler erkennen. Um die Maßhaltigkeit der gefertigten Bauteile sicherzustellen, nehmen die Mitarbeiter im Fertigungsprozess in regelmäßigen Abständen an drei Teilen eine dimensionelle Prüfung vor.

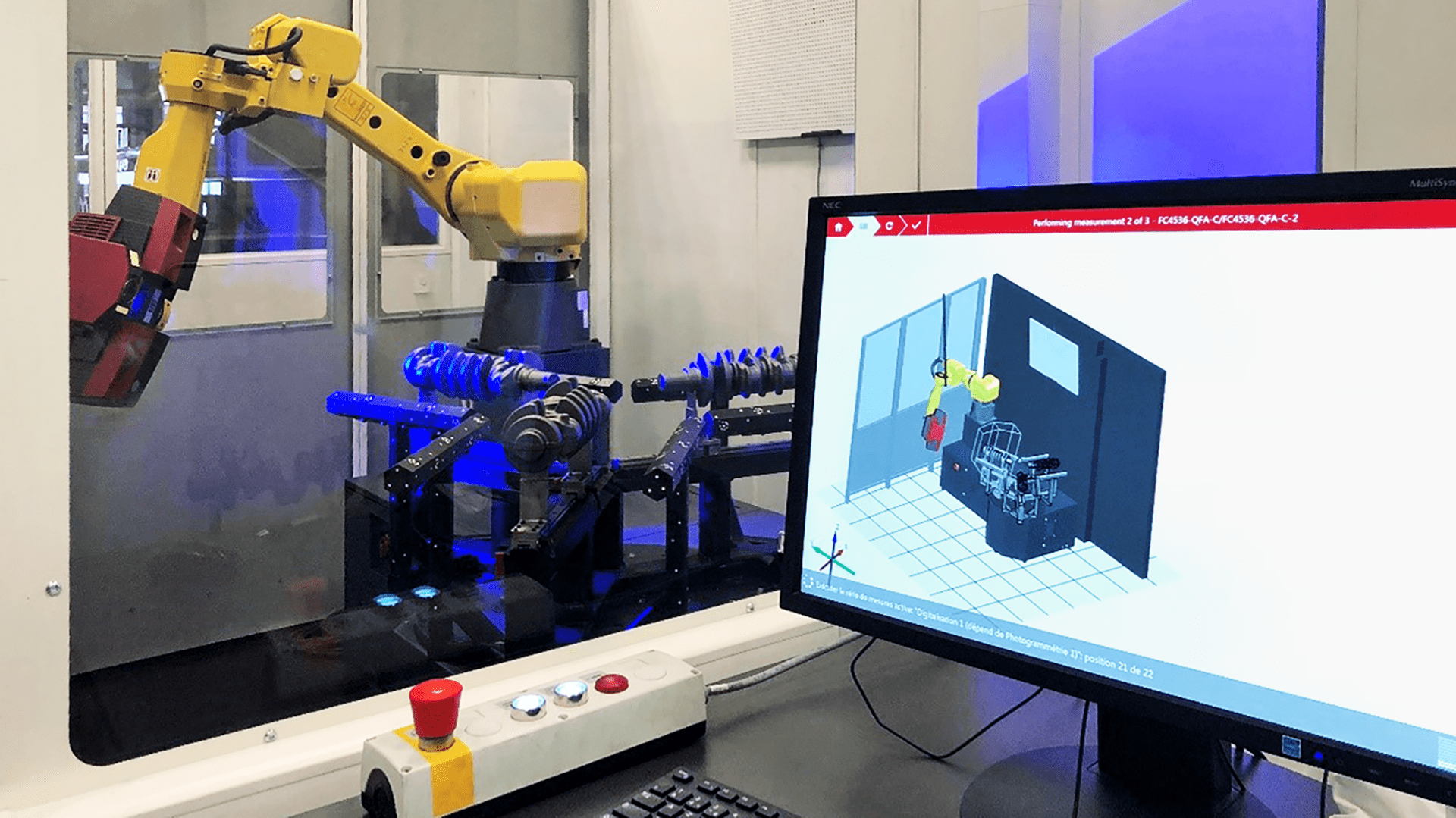

Die vollständige Automatisierung der Kurbelwellen-Fertigungslinien – inklusive automatisierter Vermessung – hat die Produktionsleistung deutlich gesteigert. Früher war der Messprozess sehr aufwändig: Das Unternehmen musste eine Kurbelwelle positionieren, die Messung durchführen, das Werkstück wieder herausnehmen und dann die ganze Prozedur noch zweimal für die anderen beiden Teile wiederholen. Dies dauerte pro Werkstück zwischen 10 und 20 Minuten. Mit der automatisiert messenden ATOS ScanBox, die drei der Bauteile gleichzeitig scannt und überprüft, konnte die Reaktionszeit bei Bauteilproblemen oder Abweichungen von Standardparametern deutlich verringert werden. Mit dem GOM Messsystem werden nur 15 Minuten benötigt, um die drei Werkstücke zu prüfen.

Das Unternehmen verfolgte von Anfang an das Ziel, die Prüfzeiten zu verkürzen. Zudem ist die Zuverlässigkeit der Messergebnisse bei der Qualitätssicherung elementar. Darum wurden im Vorfeld die Messergebnisse von GOM mit den Ergebnissen konventioneller Messmittel verglichen.

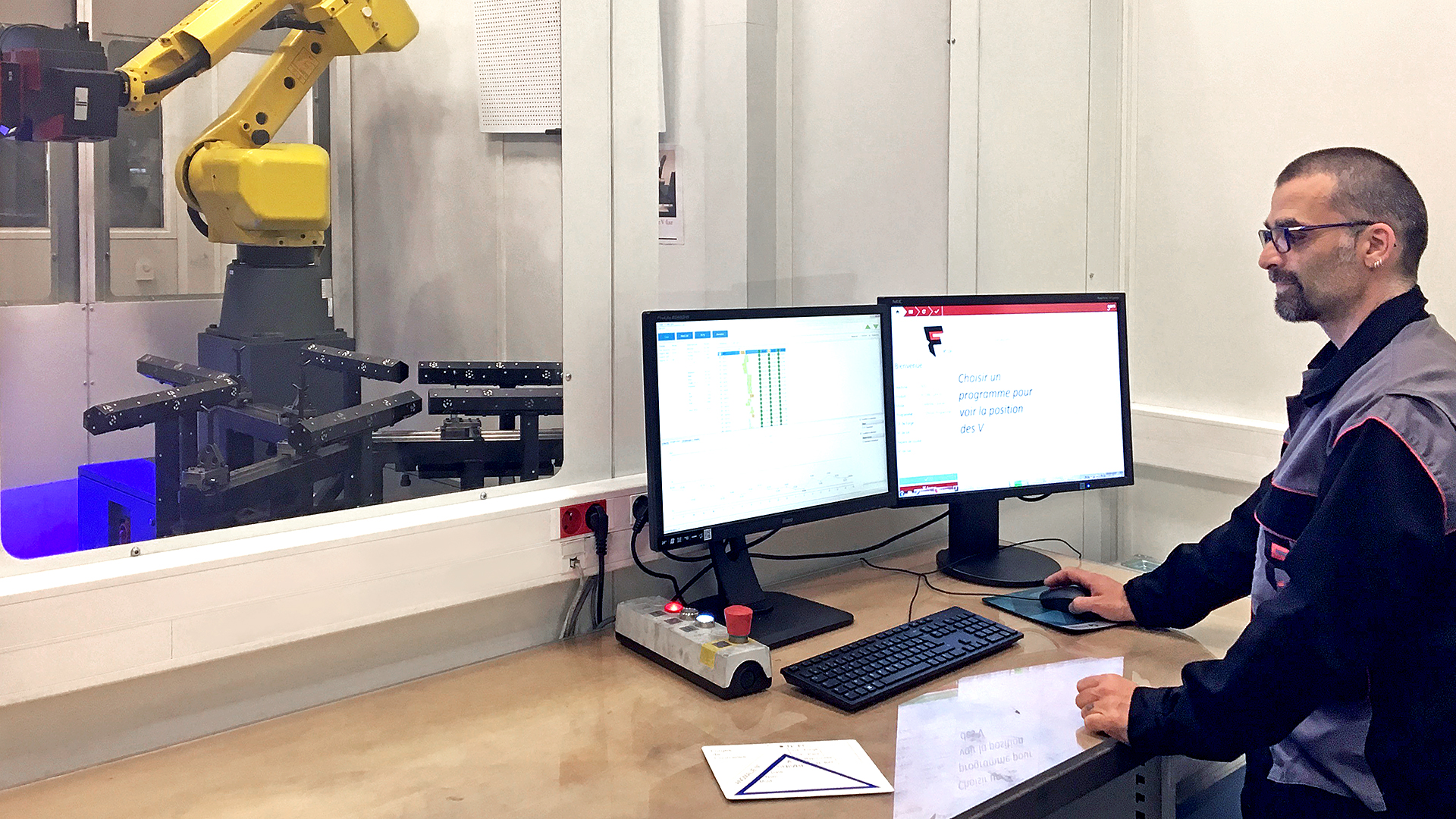

Volle Kontrolle über die Software

Die Messtechniker nutzen den virtuellen Messraum (VMR) zur Offline-Programmierung und Auswertung der Messdaten. Die Software verarbeitet die aufgenommenen Bilder und wandelt sie für die Durchführung der Analyse in Netze um. Die Mitarbeiter, die die Messungen durchführen, müssen hingegen keine Software-Experten sein. Sie arbeiten über das selbsterklärende Kiosk Interface. Forges de Courcelles ist nun in der Lage, die Oberflächen der produzierten Bauteile vollständig zu vermessen. Dies eröffnet neue Perspektiven zur Optimierung der Produkte und Prozesse. Die Messdaten fließen in neue F&E-Projekte ein.

Im virtuellen Messraum (VRM) der GOM Software erfolgt die Messplanung für die gleichzeitige Prüfung von drei Bauteilen.

Forges de Courcelles

Forges de Courcelles wurde in den 1880er-Jahren als Familienunternehmen gegründet und gehört heute zur Sifcor-Gruppe, einem Hersteller von Schmiedeteilen für die Automobilindustrie. Das Unternehmen ist in Europa der zweitgrößte Hersteller von Kurbelwellen für namhafte Automobilhersteller wie Renault, Peugeot und BMW.