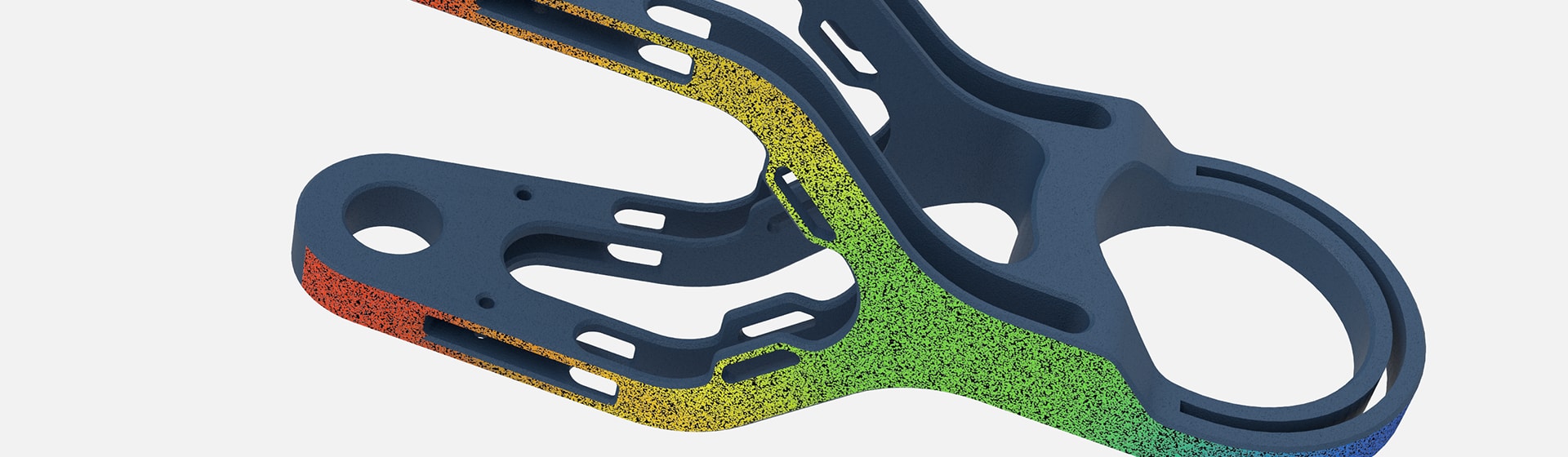

- Flächenhafte Dehnungs- und Verschiebungsmessung

- auf beliebigen 3D-Oberflächen

- Aussagekräftige Analyseergebnisse

- für eine Parameteroptimierung der Simulation

Schnelle Bauteilzertifizierung

Schnelle Bauteilzertifizierung

Die Herausforderung

Additive Fertigungsverfahren sind immer noch vergleichsweise neue Fertigungsverfahren. In vielen Anwendungsbereichen, wie in der Luft- und Raumfahrt oder der Medizintechnik, müssen additive gefertigte Bauteile zugelassen werden, bevor sie verbaut werden dürfen. Dabei muss am Ende der Entwicklung nachgewiesen werden, dass das Bauteil die geforderten Belastungen aushält. Häufig muss zudem gezeigt werden, dass sich ein Bauteil in einem realen Belastungsversuch genauso verhält, wie es in einer FEM-Berechnung simuliert wurde.

Dazu werden, mit Hilfe verschiedener Belastungstests, Strukturanalysen durchgeführt. Typischerweise werden die Bauteile statisch und dynamisch getestet, schwingend analysiert und auf ihre Lebensdauer geprüft.

Die Lösung

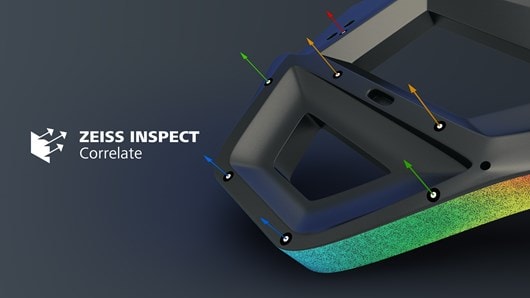

Mit Hilfe des ARAMIS Systems kann der Anwender die Dehnung und Verschiebung der Bauteiloberfläche in den Belastungsversuchen dynamisch und vollflächig in 3D ermitteln. In der zugehörigen Auswertesoftware analysiert er diese Messergebnisse. Zudem kann er sie dort auch gleich direkt mit seinen Simulationsergebnissen vergleichen. Dazu importiert er seine FEM-Simulation in die Auswertesoftware und richtet sie 1:1 an der vollflächigen Messung aus. Als Ergebnis erhält er in kürzester Zeit einen vollflächigen visuellen Vergleich. Dieser zeigt an welchen Stellen es über die gesamte Fläche des Bauteils hinweg Abweichungen zwischen realem Versuch und der Simulation gibt.

Mit den Ergebnissen dieses Vergleichs kann der Anwender dann die Parameter seiner Simulation optimieren. Dies kann bedeuten, dass er das Materialmodell seiner Simulation anpassen muss. Da sich mit ARAMIS aber zusätzlich auch die Randparameter des Bauteiltest mitvermessen lassen, kann er auch Abweichungen zwischen den Randparametern des Realversuchs und der Simulation ermitteln.

Sollte sich bspw. die Steifigkeit der Bauteilaufspannung im Test von den Annahmen in der Simulation unterscheiden, so kann er diesen abweichenden Randparameter in die Simulation zurückführen. Auf diese Weise lässt sich die Belastung unter realen Randbedingungen simulieren.

Stimmen Simulation und Belastungsversuch überein, kann das Bauteil die nötige Freigabe erhalten.

Vorteile

- Vollflächige Vergleiche zwischen Simulationsergebnis und Realversuch

- direkt innerhalb der Software

- Sofortige Darstellung der Differenzen

- zwischen Mess- und Berechnungsergebnis über Farbflächen, ähnlich wie in FEM-Softwarepaketen

- Deutlich schnellere Freigabe

- des Bauteils